- Použití slitin cínu a olova

- Kdo a kdy používá jednotlivé slitiny pro tvrdé pájení

- Materiály a nástroje

- Pájení slitin pro hliník

- Tavidla pro pájení hliníku

- Klasifikace

- Potravinářské tvrdé pájky

- Odrůdy

- Domény použití

- Závěr

- Klasifikace pájení

- Nízkoteplotní nebo měkké pájení

- Vysokoteplotní nebo tvrdá pájka

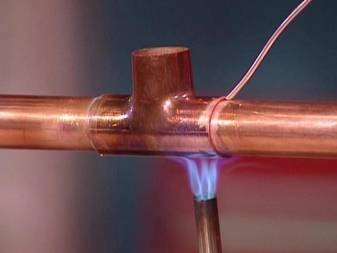

- Pájení měděných trubek

- Rady pro používání

- Přehled typů

- Nízká teplota

- Vysoká teplota

- Tepelné přísady (tavidla)

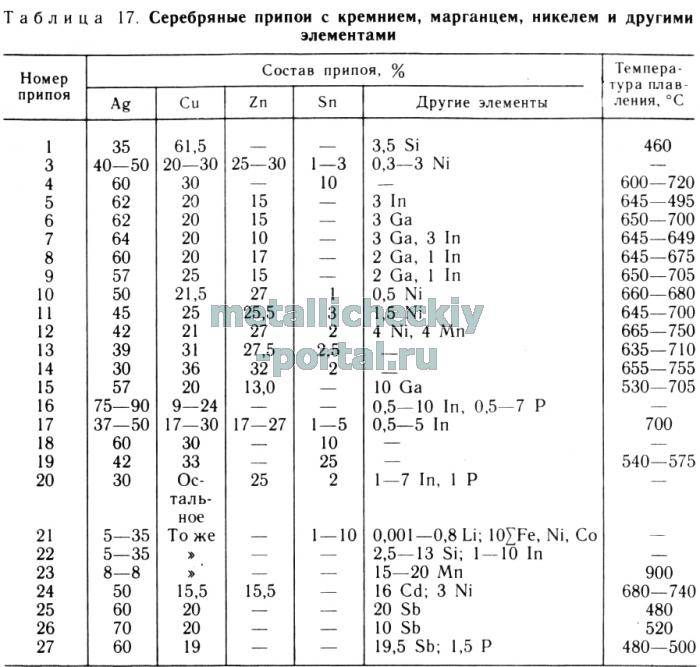

Použití slitin cínu a olova

Mezi tyto slitiny patří:

- POS-90 obsahuje: Pb - 10 %, Sn - 90 %. Používá se k opravám lékařského vybavení a potravinářského nádobí. Olovo není příliš toxické, protože by nemělo přijít do styku s potravinami a vodou.

- PIC-40: Pb - 60 %, Sn - 40 %. Používá se hlavně k pájení elektrických zařízení a pozinkovaných železných výrobků, opravují se s ním také radiátory, mosazné a měděné trubky.

- PIC-30: Sn - 30 %, Pb - 70 %. Používá se v kabelovém průmyslu k pájení a cínování zinkových plechů.

- POS-61: Pb 39 %, Sn 61 %. Stejně jako u POS-60. Není v tom velký rozdíl.

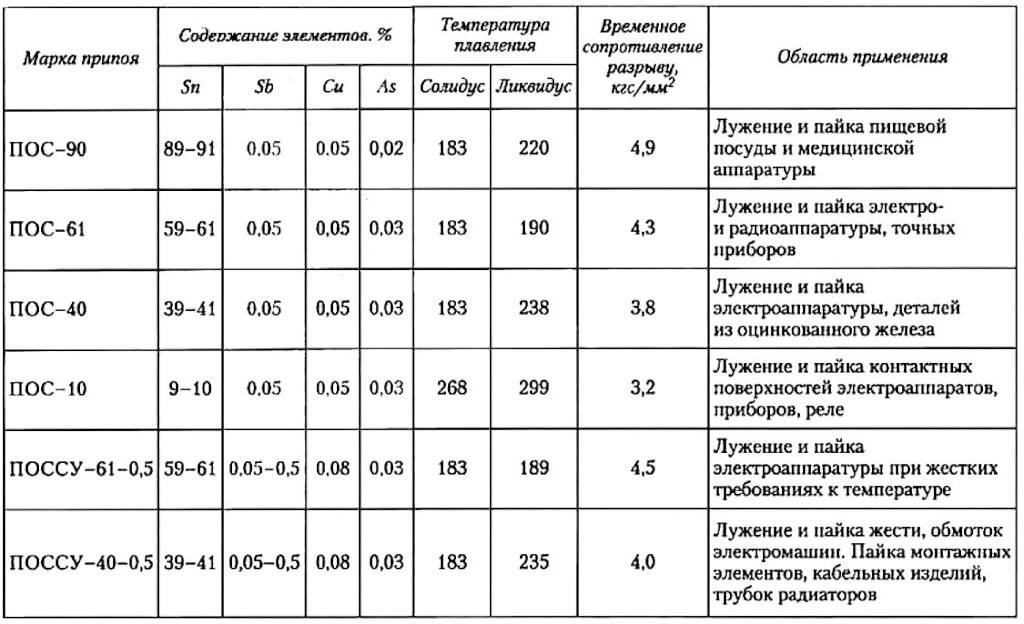

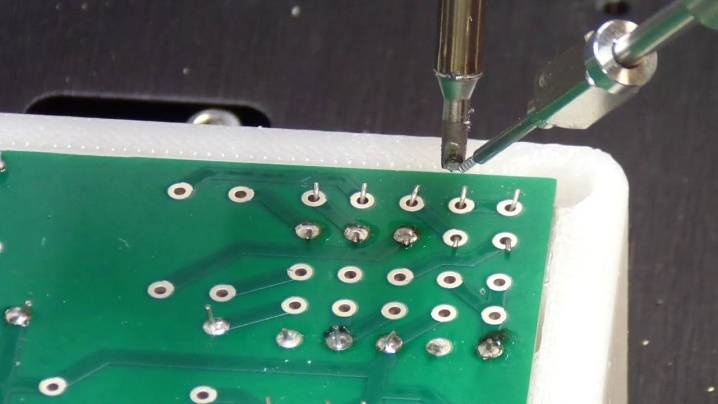

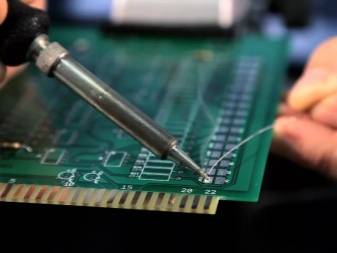

Cínování a pájení desek s plošnými spoji rádiových zařízení se provádí pomocí POS-61. Je to základní materiál pro montáž elektroniky. Začíná tát při 183 °C, plně se taví při 190 °C. Pájení touto pájkou lze provádět běžnou páječkou bez obav z přehřátí rádiových prvků.

POS-30, POS-40, POS-90 se taví při 220-265 °C. Pro mnoho elektronických součástek je tato teplota kritická. Lepší je sestavovat domácí elektronická zařízení s použitím POS-61, jehož zahraniční analog je Sn63Pb37 (kde Sn je 63 % a Pb je 37 %). Používá se také k pájení rádiových zařízení a podomácku vyrobené elektroniky.

Pájecí slitiny se obvykle prodávají v tubách nebo svitcích po 10-100 g. Složení slitiny si můžete přečíst na obalu, například: Alloy 60/40 (PIC-60). Vypadá to na drát o průměru 0,25-3 mm.

Často obsahuje tavidlo (FLUX), které vyplňuje jádro drátu. Obsah se udává v procentech a pohybuje se mezi 1 a 3,5 %. Díky tomuto tvaru není třeba během provozu přivádět proud zvlášť.

Odrůda POSSu je slitina cínu a olova s antimonem, která se používá v automobilovém průmyslu, chladicích zařízeních, k pájení elektrických zařízení, vinutí elektrických strojů, kabelových výrobků a navíjených dílů; vhodná k pájení pozinkovaných dílů. Kromě olova a cínu obsahuje slitina 0,5-2 % antimonu.

Z tabulky vyplývá, že POSSU-61-0,5 je nejvhodnější náhradou za POSSU-61, protože jeho plný bod tání je 189 °C. Existuje také zcela bezolovnatá pájka, antimon-cínová pájka POSTU 95-5 (Sb 5 %, Sn 95 %) s bodem tání 234-240 °C.

Kdo a kdy by měl používat jednotlivé pájky

Radiotechnik používá trubkový prvek, jehož dutina je vyplněna kalafunou, když je třeba provést pájení:

- Ve spotřebiči k opravě elektronického zařízení.

- Menší plochy pomocí trubek nebo cívek.

- V průmyslovém závodě s dostupností cívky v souladu se všemi technologickými postupy a vlastnostmi nanášeného kovu.

- S nízkou teplotou tání.

Pájení bez vnitřních výplní umožňuje provádět různé akce:

- Žáruvzdorné kovy.

- Teploty tání v závislosti na složení slitiny.

- Součásti citlivé na přehřátí - pojistky, tranzistory.

- Radiotechnické výrobky - vodiče, technické desky.

- Cínování a spojování měděných a bronzových dílů za účelem získání těsného spoje.

Řemeslník určí oblast práce a vybere správnou látku pro danou práci. Rádiové komponenty je vhodné připevnit pomocí kalafunového drátu. Pro spojování prvků z vizmutu nebo kadmia je lepší zvolit zvlášť pájku a tavidlo, které splňují požadavky slitin.

Materiály a nástroje

Pro pájení hliníku by měly být k dispozici různé materiály a nástroje, mezi něž patří topné nástroje, pájky a tavidla.

Potřebné materiály a nástroje

Nejčastěji používaným topným nástrojem je elektrická pájka. Lze jej považovat za univerzální nástroj, který lze snadno používat v domácnosti. Lze ji však použít pouze k opravě malých předmětů, obvykle trubek malého průměru, drátů a kabelů a malých elektrických spotřebičů. Lze ji používat doma ve větrané místnosti, protože nevyžaduje zvláštní podmínky ani velký prostor.

Při používání hořáků je třeba přísně kontrolovat plamen, který by se měl vyznačovat udržováním rovnováhy plynu a kyslíku. Při práci by měl být plamen jasně modrý. Jakákoli změna barvy může znamenat nadměrné množství kyslíku.

Pájky pro pájení hliníku

Pájení hliníku pájkou je velmi složité. Proto je výběr pájky důležitý pro vytvoření dobrého svaru a pevného spojení. Při použití běžné páječky je třeba zvolit pájecí kov s nízkým bodem tání. Nejběžnější slitiny jsou:

- zinek-cín;

- bismut-cín;

- měď-cín.

Tyto typy se velmi často označují jako radiolucentní.

Mají nízký bod tání, což je velmi důležité pro zachování hliníku v původním stavu, aniž by se změnila jeho struktura a fyzikální vlastnosti. Náklady na tyto pájené slitiny jsou nízké, takže jsou dostupné i pro kutily.

Pájky pro hliník

Jejich použití má však řadu nevýhod a omezený rozsah použití. Například spojování předmětů pomocí těchto pájek není příliš pevné a spolehlivé. Používají se proto téměř výhradně při opravách elektrických zařízení, včetně spojování vodičů a kabelů.

Při opravě velkých hliníkových předmětů takovými pájkami spoj rychle ztrácí pevnost a rozpadá se. V takových případech je lepší použít žáruvzdornou pájku složenou ze zinku a cínu.

Tyto slitiny není možné používat s páječkou, protože jejich teplota tání se pohybuje kolem 600 stupňů. Proto je pro práci s nimi nutné mít plynový hořák.

Je třeba poznamenat, že při pájení plynovým hořákem se kov obrobku netaví, taví se pouze pájka.

Tavidla pro pájení hliníku

Při pájení hliníku se musí používat speciální tavidla, protože ne každé tavidlo je aktivní vůči hliníku. Nejvhodnějšími tavidly jsou tavidla na bázi fluoridu amonného a trietanolaminu. Většina speciálních tavidel je speciálně označena, aby bylo zřejmé, že je lze použít při pájení hliníku.

Tavidla pro pájení hliníku

Pokud potřebujete pracovat při vysokých teplotách, měli byste věnovat pozornost směsím obsahujícím chlorid draselný, který je poloviční; chlorid draselný; fluorid sodný a chlorid zinečnatý. Takové složení umožňuje vytvořit nejoptimálnější podmínky pro vysokoteplotní aplikace.

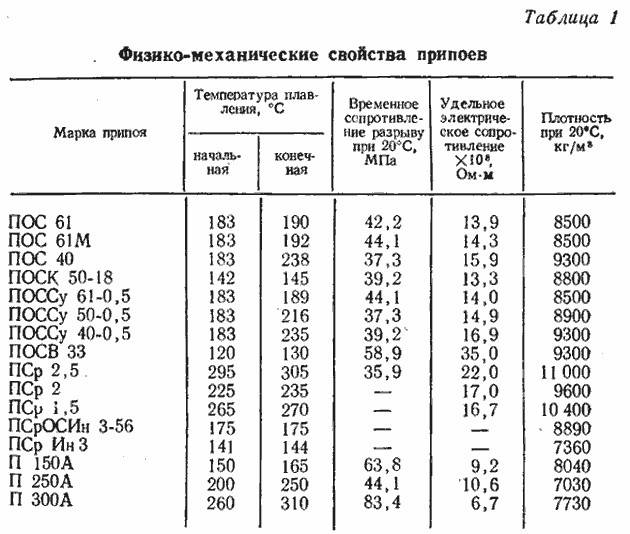

Klasifikace

Klasifikace pájek vychází z několika hlavních znaků. Především se dělí na měkké a tvrdé. Měkké pájky jsou pájky s bodem tání do 300 stupňů Celsia. Maximální pevnost v tahu je v tomto případě 100 MPa, zatímco minimální pevnost je pouze 16 MPa. Patří mezi ně slitiny olova, cínu, kadmia, zinku, antimonu a dalších tavitelných kovů, včetně bezolovnatých pájek.

Tvrdé druhy jsou ty s bodem tání nad 300 stupňů Celsia. Tím se zvyšuje pevnost v tahu, protože minimální hodnota je přibližně 100 MPa a maximální hodnota může být až 500 MPa. Jedná se o slitiny mědi, zinku, niklu, stříbra a dalších kovů, které mají vysoký bod tání.

Tvrdé pájení

Kromě toho existuje rozdělení podle toho, který základní kov je obsažen v plnivovém materiálu. Může být:

- Stříbrná pájka;

- Měď;

- Cín;

- Hliník;

- Pájka na tvrdo z nerezové oceli.

Za zmínku stojí také tavené druhy, které obsahují tavidlo, a proto nevyžadují další tavidlo.

Podle možností dodání se rozlišují následující stupně:

- Tyčinky - malé, husté prvky, které se taví pomocí páječky;

- Drát - vhodný pro pájení plynem i pájkou;

- Trubkové - vyrobené ve tvaru trubky, často s tavidlem uvnitř;

- Plechy - tenké plechy ze slitiny, které jsou vhodné pro pájení rovných ploch i pro jiné účely.

Existují různé výrobní techniky, které také vytvářejí různé stupně tvrdých slitin. Patří mezi ně tažené, frézované, lité, lisované, spékané, lisované, amorfní a válcované.

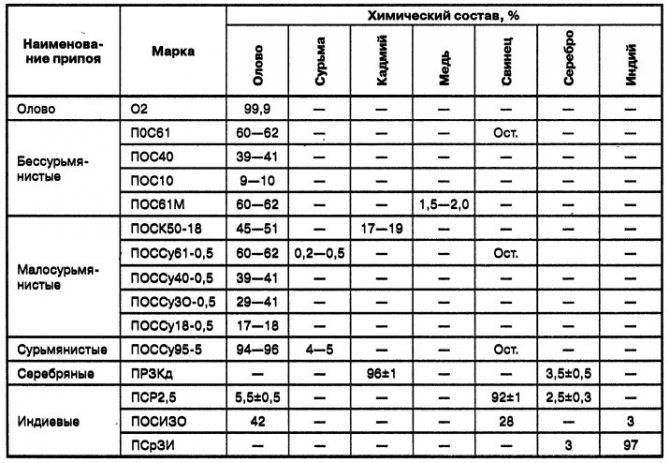

Složení potravinářských pájecích slitin

Cín je považován za bezpečnou slitinu, a proto je vysoký podíl všech pájecích slitin na bázi cínu. Obsahuje omezený počet prvků, proto existuje pouze několik potravinářských druhů. Prvky pro "čisté" pájení slitin:

- Měď, která se pohybuje v rozmezí 10 %, což nezvyšuje toxicitu.

- Zinek se také často používá jako základní nebo přídavný prvek.

- Bismut. Je neškodný, jeho obsah v malém množství se týká přísady a takové pájky se používají spíše pro lékařské účely.

Nemělo by se používat velké množství antimonu a kadmium, které je vysoce toxické, je přísně zakázáno.

Potravinářská pájka

Použití "čistých" pájecích slitin je rovněž dáno tloušťkou spojovaných dílů a přípustnou teplotou tání konstrukcí a výrobků. Například pájka pro potravinářskou měď může být z hlediska chemických vlastností měď-stříbro, cín-zinek a cín-měď, ale teplota tání stříbra (670-800 °C) a použití hořáku nebude vhodné pro tenké struktury ani pro kovy s teplotou tání blížící se teplotě tání pájky. Proto se nejčastěji používají slitiny cínu, které na sebe mohou vázat různé kovy a "fungují" při zahřátí až na 250 °C.

Odrůdy

Potravinářské pájky pro pájení se používají v několika typech.

Stříbro. Zde lze provést modifikace s přídavkem niklu, mědi, vizmutu, manganu. Jejich teplota tání je 670-800 stupňů, což vyžaduje zahřívání hořákem. Konstrukce musí být spojovány bez použití napětí nebo tlaku.

Chrom-nikl. Zajišťuje vysokou pevnost spoje, ale může být dodatečně legován vápníkem, sodíkem a niklem pro zvýšení pevnosti.

Měď-fosfor. Nízkotavitelné (do 450 °C), jsou nezbytné pro práci s měděnými výrobky. Tvoří silnou sloučeninu, k jejíž interakci je zapotřebí hořák odpovídajícího výkonu.

Cín. Nejběžnější je "měkký" cín s bodem tání 250 °C. Mohou obsahovat tyto prvky: měď, zinek, vizmut. Používají se pro nereagující díly a díly s tenkým průřezem, které je třeba spojit. Některé předměty mohou vyžadovat speciální potravinářskou pájku: například pro pájení samovaru se používá čistý cín nebo verze s 90% obsahem cínu. Jedná se o jeden z nejekologičtějších typů nízkotavitelné pájky.

Proces pájení potravinářské nerezové oceli a mědi

Aplikace

Použití závisí na kovech použitých pro samotné výrobky, jejich konfiguraci a tloušťce. Mezi hlavní potravinářské kovy patří:

Nerezová ocel .

Způsob spojování závisí na tloušťce plechu: je-li menší než 3 mm a nejsou-li požadavky na pevnost švu, lze použít slitiny cínu. Za nejlepší je však považována stříbrná pájka pro pájení potravinářské nerezové oceli, zejména pokud obsahuje malé množství niklu. Má podobnou barvu a odolnost proti korozi. V druhém případě je třeba vzít v úvahu pracovní podmínky s nerezovou ocelí a její fyzikální a chemické složení, z nichž ne všechny mohou být bez následků vystaveny takovému vysokému žáru, který je nutný pro tavení pevných pájek. Slitiny s obsahem niklu vyšším než 25 %, které při dlouhodobém zahřívání na +500-700 °C začínají uvolňovat karbidy (snížená odolnost proti korozi).

Pro pájení v pecích se používají stříbromanganové nebo chromniklové odrůdy. Pájení se provádí pomocí boraxu.

Měď s mosazí, nerezová ocel

Kombinace kovů komplikuje pájení. Rozdíly v teplotě tání a vlastnostech kovů komplikují výběr pájky, tavidla, a tím i technologie. Použití páječky je ve většině případů neekonomické z důvodu použití tvrdé pájky a/nebo velkých kontaktních ploch. Pájení hořákem je univerzální technika, protože urychluje proces tím, že zabraňuje oxidaci tavidla. Mosazná pájka je vhodná pro nereagující díly, pro kritické díly se vyplatí zvolit dražší a kvalitnější měď-fosforovou variantu.

Závěr

Normy spotřeby pájky GOST byly vypracovány pro výrobní rozsah, bez něhož není možné racionálně používat drahé materiály. Výkonnost byla vyhodnocena na základě tabulky vlastností materiálu, založené na měřeních a srovnávacích výpočtech. Standardizace zahrnuje také další prvky, jako jsou tavidla, ochranná a oxidační média a pájecí spotřební materiál.

Klasifikace pájení

Pájecí slitiny

- Chemické složení slitiny, např. fosfátová pájka;

- Podle výšky bodu tání;

O typech pájky má smysl uvažovat z hlediska fyzikálních vlastností výsledného složení pájky. Hlavním faktorem jsou vlastnosti kovu a doprovodné slitiny.

Podle tohoto kritéria se typy rozlišují takto:

Nízkoteplotní nebo měkké typy pájení

Maximální přípustná teplota tání u tohoto typu je pouze 450 °C. Tato vlastnost ovlivňuje pevnost spoje, ale ne tím nejkritičtějším způsobem: je o něco nižší než u tvrdých pájek.

V rámci tohoto druhu existují také poddruhy podle chemického složení:

- olovnaté a bezolovnaté;

- slitiny olova a cínu;

- speciální a lehké tavení.

Pájka pro pájení mědi.

Pájka cín-měď se skládá z 97 % cínu a pouze ze 3 % mědi. Jedná se o velmi oblíbenou a levnou směs.

Pájky cín-stříbro jsou pevnější než předchozí a jsou nejoblíbenějšími směsmi pro pájecí topné systémy. Jejich složení je téměř stejné: 95 % cínu a 5 % stříbra.

Označování pájecích směsí je jednoduché a přímočaré. Například PIC-18, PIC-30 a další. Čísla udávají procentuální podíl cínu ve směsi. PIC-61 je správnou volbou pro měď a mosaz, zatímco PIC-30 je nejuniverzálnější verzí.

Vysokoteplotní nebo tvrdá pájka

Bod tání je zde samozřejmě mnohem vyšší, někdy dosahuje teploty až 800 °C. Tím se dosáhne větší pevnosti švů, která je vyšší než u "měkkých" pájených slitin.

Tvrdé slitiny lze klasifikovat podle jejich chemického složení:

- měď-zinek;

- Slitiny mědi a fosforu pro pájení;

- Čistá měď bez příměsí.

To je nutné kvůli riziku poškození struktury součásti, které hrozí například u měděných trubek s tenkými stěnami kvůli základnímu kovu.

Plné třídy se používají tam, kde jsou vyžadovány pevnější spoje. Jsou vyrobeny z BCuP, Bag a dalších tvrdých pájecích slitin. Kvalitu a spolehlivost spojení určuje poměr jednotlivých prvků.

Tvrdé pájecí slitiny se dělí na:

- žáruvzdorné

- žáruvzdorné

Slitiny mědi a zinku jsou poměrně vzácné a jsou dokonale nahrazeny jinými směsmi obsahujícími bronz, mosaz nebo zinek.

Různé měděné kování.

Fosfátová pájka má stejné vlastnosti a funkce jako drahá slitina čistého stříbra pro pájení bronzu, mosazi atd.

Má poněkud odlišné označení PMTs-36, kde P znamená pájka, MTs měď-zinek a 36 procentní podíl mědi ve složení.

Z hlediska univerzálnosti a cenové dostupnosti jsou měď-fosforové pájky samozřejmě na prvním místě. Používají se v široké škále aplikací, i když mají určitou nevýhodu. Jedná se o nedostatečnou pevnost spoje při nízkých teplotách.

Nejpevnějších a nejodolnějších spojů se dosahuje použitím speciálních vícesložkových směsí. Stejnou pevnost mají i měděno-zinkové pájky. Nejběžnější složení je 92 % mědi, 2 % stříbra a 6 % fosforu.

Je třeba poznamenat, že i malé odchylky od standardní technologie mohou vést k vážným situacím až k nehodám.

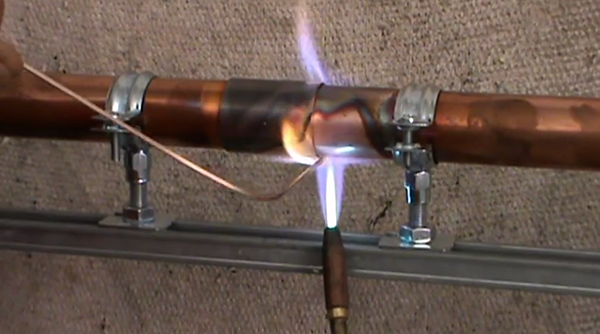

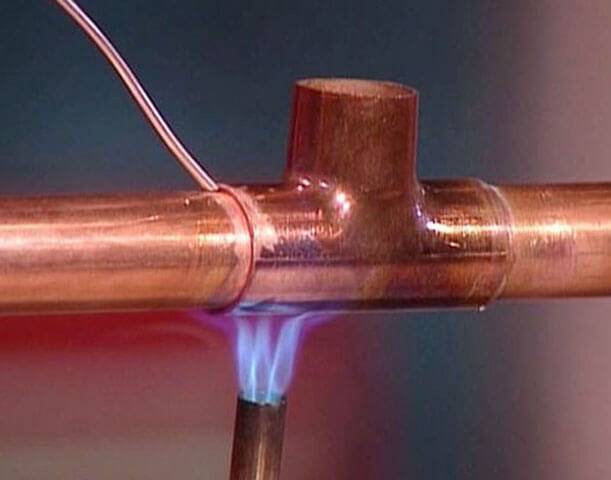

Pájení měděných trubek

Měď se velmi snadno pájí, protože nepodléhá korozi. Cín, stříbro a další slitiny a kovy přicházejí při spojování nejlépe do styku s mědí.

Kapilární pájení se používá ke spojování měděných výrobků. Je založena na adhezní schopnosti kapaliny pohybovat se úzkými kanálky, a to i proti směru gravitace. Díky jevu kapilarity je pájka schopna rovnoměrně vyplnit mezery bez ohledu na to, jak jsou trubky umístěny.

Pájení lze provádět lehkou, střední nebo vysoce tavnou pájkou. První typ se používá pro nízkoteplotní pájení a druhé dva pro vysokoteplotní pájení. Volba pájky vychází z podmínek, ve kterých bude hotové potrubí používáno.

Tavný typ, nazývaný také měkká pájka pro měděné trubky, zahrnuje cín a jeho slitiny: cín-měď, cín-stříbro, cín-měď-stříbro. K tomuto typu slitin patří také pájecí slitiny obsahující převážně olovo, které jsou však toxické, a proto se nesmí používat pro instalace pitné vody.

Rady pro použití

Použití správné pájky umožňuje spojovat měděné trubky bez velké námahy a času. Spoje jsou obecně spolehlivé a hladké a jsou schopny zajistit těsné utěsnění ve všech typech konfigurací potrubí. Pečlivě provedený spoj zcela eliminuje únik látek, které cirkulují potrubním systémem. Dobře provedený pájený spoj se správně zvolenou pájkou může fungovat mnoho let bez nutnosti věnovat mu zvýšenou pozornost nebo provádět pravidelnou speciální údržbu.

Při provádění spojů vysokoteplotní pájkou je často nutné použít tavidlo. Tato součástka je nezbytná pro přípravu pájecí plochy, aby se zabránilo oxidačním procesům v mědi, které ničí pájecí spoj. Jako tavidlo se používá kyselina methaborová, tetraboritan sodný a oxid boritý. Často se k těmto složkám přidává fluorid draselný a vápenatý.

K pájení mědi se často používají kompozice s kyselinou fluorovodíkovou a boritou, ke kterým se přidává hydroxid draselný. Nejlevnějším tavidlem pro pájení mědi je obyčejný borax. Flux je jemný prášek nebo směs malých kousků. Zkušení řemeslníci namáčejí pájecí drát do práškového tavidla, aby si usnadnili práci. Někdy se pájka rozmělňuje spolu s tavidlem, dokud se nezíská homogenní prášek, ale to se dělá jen zřídka, protože tento proces je náročný na práci.

Pro zahájení pájení měděných trubek budete potřebovat následující nástroje:

- složení pájky pro měď;

- tok;

- Plynový hořák nebo pájka;

- fréza na řezání předvalků na jednotlivé kusy požadované velikosti.

- nástroj na zkosení a kovový kartáč k odstranění případných otřepů, které se mohou objevit při řezání trubky.

Před zahájením prací je třeba trubku rozříznout a zbavit otřepů tak, aby na ní nebyly otřepy; v opačném případě nebude tupý spoj mezi oběma díly tak pevný, jak by měl být. Vnitřek trubky očistěte kovovým kartáčem. Tato úprava zvyšuje kapacitu potrubního systému. Dalším krokem v procesu spojování je očištění povrchu trubek v místech spojů. Čištění se provádí pomocí tavidla, které odstraňuje oxidový film, čímž snižuje povrchové napětí materiálu a zvyšuje přilnavost.

Některé procesy pájení vyžadují také předehřátí spojovaných dílů. K tomuto účelu se používá plynový hořák se směrovým výstupem plamene. Pro větší objemy lze použít propanbutanovou láhev.

Při pájení měděných dílů mohou nastat různé situace, které lze řešit pomocí tipy zkušených řemeslníků.

Při řezání polotovarů z trubek se často objevují vady v podobě promáčklin na stěnách trubek, což je příčinou špatné kvality pájených spojů. Vyvarujte se deformací trubky během řezání a nepájejte přes defekty trubky.

Pro lepší přilnavost je nutné odmastit povrch spojovaných částí trubek, protože jakékoli, i to nejjemnější znečištění snižuje kvalitu pájeného spoje.

Aby bylo dosaženo hladkého a pevného spoje, je nutné zvolit správnou mezeru, ve které má být pájka provedena. Pokud je průřez trubky 10-110 mm, měla by být mezera mezi 7 a 50 mm.

Před provedením tupého spoje je nejlepší obrobky co nejvíce zahřát. Při nedostatečném zahřátí může dojít k destrukci tupého spoje i při malém zatížení.

Při nanášení tavidla je třeba dbát na to, aby tavidlo rovnoměrně pokrylo celou pracovní plochu.

V případě, že tavidlo není použito, dojde ke zničení pájeného spoje.

Při práci s páječkou nebo plynovým hořákem je důležité dodržovat postup. Pokud je oblast spoje přehřátá, ztrácí své vlastnosti nejen tavidlo, ale i pájka.

V následujícím videu najdete 4 nejlepší pájky pro pájení měděných trubek chladniček.

Přehled typů

Selektivní pájení umožňuje vytvářet bezpečné spoje na vývodech elektronických součástek. Tento proces se liší od běžných vlnových pájecích spojů. Pájení se provádí v jednotlivých bodech zpracovávaných desek. Těsné uložení, rozteč kolíků a jemná rozteč již nejsou problémem. Základní postupy a kroky jsou však stejné jako u klasické metody.

Termín "křivkové spárování" se týká především spojování zavěšených podhledů. Při důsledném dodržování této techniky lze dosáhnout téměř neviditelného spoje.

Zakřivený spoj se však vyrábí velmi obtížně a práce je velmi nákladná.

Nízká teplota

Tento druh práce se stal velmi populární ve druhé polovině dvacátého století. Jeho rozšíření je způsobeno vznikem radioelektronického průmyslu a zejména počítačového průmyslu. Pouze manipulace při relativně nízkých teplotách může zajistit zachování tenkých elektronických desek a jednotlivých čipů. Nepředpokládejte však, že měkké pájení je možné pouze v dobře vybavených výrobních zařízeních se složitým hardwarem. Téměř každý radioamatér má k dispozici individuální možnosti.

Úloha pájky není hlavní, ale pouze zpevňuje vytvářené spoje. Měkké pájky lze použít i ve spojích pod napětím. Těmito sloučeninami lze pájit širokou škálu kovů, je však třeba pečlivě zvážit parametry přípravy.

Vysoká teplota

Tento termín označuje spoje, které jsou spojovány při teplotě nejméně 450 stupňů. Pájené spoje při vysokých teplotách jsou pevnější. Je však třeba vzít v úvahu, že to vede k výrazným změnám ve struktuře materiálu. Při pájení litiny při vysokých teplotách vzniká mnoho problémů. V některých případech je nutné zahřátí až na 1000 stupňů nebo ještě více, ale to je nutné jen zřídka.

Tepelné přísady (tavidla)

Slitiny pro pájení mosazí se nejčastěji používají, když je třeba spojit předměty ze stejného materiálu.

Slitiny pro pájení mosazí se nejčastěji používají, když je třeba spojit předměty ze stejného materiálu.

Mosaz (dvoutřetinový podíl slitiny zinku a mědi) má vysoký bod tání, a proto vyžaduje speciální přísady do tavidel.

Správný výběr aktivních materiálů při práci s mosaznými výrobky umožňuje nejen vytvoření dostatečně pevného spoje, ale také výrazně zjednodušuje samotný proces.

Pájecí spoje s tavidlem jsou také estetické a nevyžadují dodatečnou úpravu.

Běžná tavidla na bázi alkoholu a kalafuny nejsou vhodná pro dosažení požadovaných výsledků, protože nerozpouštějí oxidový film, který je na mosazných výrobcích vždy přítomen.

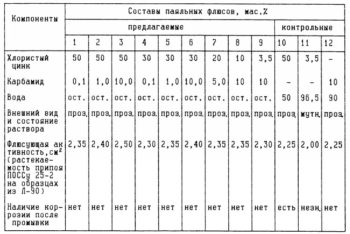

Proto se při pájení mosazi musí používat aktivnější tavidla na bázi chloridu zinečnatého. Seznam stávajících tavidel na bázi chloridu zinečnatého a oblasti jejich použití naleznete v příslušné tabulce.

Mezi nejběžnější názvy tavidel patří také známé aktivní přísady, jako je borax a jeho deriváty (např. fluoroboritan draselný).

V případě boraxu nebo jiných tavidel by obsah boraxu v pájecí zóně neměl překročit 5 %, což je dostatečné pro zajištění dobré tekutosti mosazné pájky a dobrého vyplnění mezer.