- Obsah:

- Zákonné požadavky na lahve, které mají být kontrolovány

- 3.3 Kontrola vnější a vnitřní strany válců

- Kalibrační intervaly pro tlakoměry

- Testování hasicího systému

- Doba přijatelného používání

- Technická kontrola - válec

- Nevhodné pro další použití

- Případy, kdy nelze použít tlakoměr.

- Konstrukce a typy

- TLAKOVÝ TEST

- CERTIFIKACE TLAKOVÝCH LAHVÍ

- CENA CERTIFIKACE VÁLCŮ

- Oprava ventilů plynových lahví

- Ověřování tlakoměrů: termíny, metodika, pravidla

- Kalibrace tlakoměru: pravidla

- Doba potřebná k ověření tlakoměrů

- Musím ověřit tlakoměry

- Ověřování plynových alarmů v Sevastopolu

- Závěr a užitečné video k tématu

Obsah:

Tlakoměry jsou přístroje, které se používají k měření přetlaku plynu. V případě plamenové úpravy kovových povrchů je toto zařízení nepostradatelné, protože pouze s jeho pomocí lze získat informace o tom, jaký tlak plynu se udržuje ve válci.

K udržení ideálního tlaku v systému je nutné používat tlakoměry, proto jsou regulátory tlaku plynu vybaveny tlakoměry. Vzhledem k tomu, že tlakoměr pro reduktor tlaku plynu musí měřit vysoké tlaky, má neobvyklý typ snímacího prvku. Jedná se o měděnou trubku, jejíž charakteristickou vlastností je nejen to, že má mnohem užší průřez, ale také velký počet závitů, kolem jejichž osy se trubka pohybuje, když je na samotný reduktor tlaku vyvíjen tlak. Kromě převodní funkce má měděná trubička tlumicí funkci, takže je hlavní součástí tlakoměru.

Pod tlakem plynu se trubice narovnává, proto čím vyšší je tlak plynu, tím více se trubice narovnává. Samotná trubice je spojena s ukazatelem, což umožňuje přenášet pohyb trubice na ukazatel. Skutečná hodnota tlaku je vyznačena samotnou šipkou.

Protože jsou manometry konstruovány pro určitý tlak, je každý manometr označen červenou čarou odpovídající maximálnímu přípustnému tlaku. Je přísně zakázáno zatěžovat tlakoměry tlakem přesahujícím jejich horní mez měření.

Pružinové tlakoměry jsou instalovány na kyslíkových a acetylenových redukcích. Tlakoměr pro redukční ventil se připojí kkomoře vysokého a provozního tlaku pomocí klíče a k utěsnění spoje se použije vláknové a kožené těsnění.

Požadavky na povinné zkoušky nádob

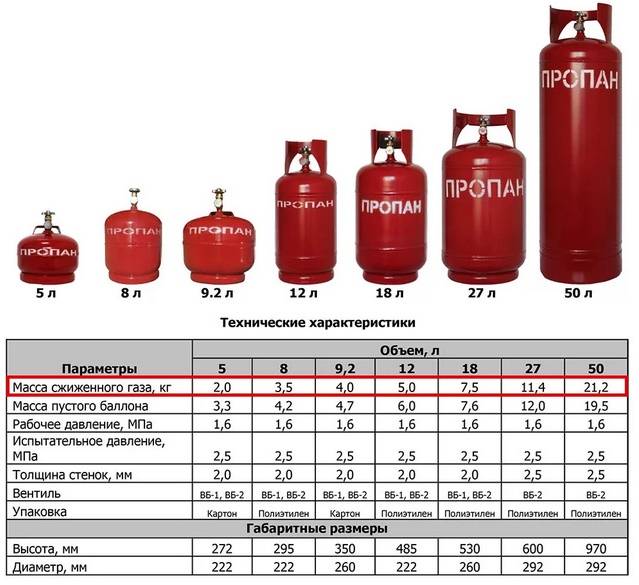

Technické požadavky na nádoby, které mají být kontrolovány při pravidelné kontrole, jsou stanoveny v příslušných předpisech. Pro nádrže na propan-butan je tento dokument RD 03112194-1094-03; pro zařízení na metan je to RD 03112194-1095-03. Oba dokumenty schválilo ministerstvo dopravy v roce 2002.

Před datem splatnosti je nutné provést vlastní kontrolu válce, aby bylo zajištěno, že odpovídá směrným dokumentům:

- Není po uplynutí regulační lhůty;

- vnější část nádrže je zbavena oleje a jiných nečistot;

- typ nádoby a její konstrukce jsou v souladu s právními požadavky;

- nádrž je vybavena standardizovanými plnicími, průtokovými a dalšími armaturami, které předpokládá konstrukce; odbočka má potřebné zátky;

- Tlakové láhve jsou bez zbytků plynu;

- všechny ventily jsou zavřené.

RD 03112194-1094-03 a RD 03112194-1095-03 povolují, aby lahve měly odlišně konstruované části a příslušenství, ale pouze v rámci úprav provedených výrobcem pro období výroby konkrétního výrobku.

Nádoby se vyprazdňují od zbytků plynných paliv na speciálně vybavených místech. Předpisy nepřipouštějí přítomnost nadměrného tlaku plynu v lahvích. Pokud je přítomen nadměrný tlak, láhev nesmí být zkontrolována a je bezpodmínečně vrácena majiteli.

Důvodem pro odmítnutí certifikace jsou praskliny, vrásky, různé typy skořepin, škrábance přesahující 10 % tloušťky konstrukční stěny na vnější straně karoserie. Zkouškám nepodléhají ani lahve, u nichž zcela nebo částečně chybí datový list, u nichž uplynula doba certifikace nebo doba použitelnosti.

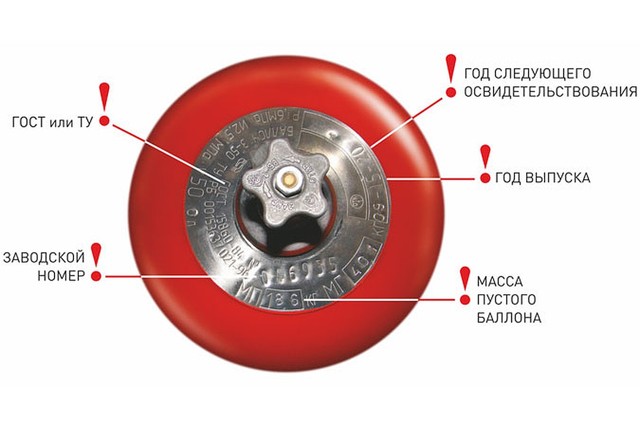

Tlakové láhve jsou označeny v souladu s pravidly pro označování. Na výrobním štítku výrobce musí být umístěno razítko společnosti, která certifikaci provedla, datum certifikace a stanovené datum další certifikace. Označení je v jednom řádku arabskými číslicemi, jejichž výška nesmí být menší než 8 mm. Určené datum příští certifikace může být vyvedeno bílým písmem na předem nalakovaném červeně smaltovaném vnějším okraji tlakové láhve. Kromě toho musí být na vnější straně tlakové láhve umístěny bílé výstražné nápisy.

3.3 Kontrola vnější a vnitřní strany válců

3.3.1 Kontrola vnějšího a vnitřního prostředí

Účelem kontroly je odhalit závady, které snižují pevnost lahví,

a pro odchylky od požadavků SR

03-576 a GOST

949.

3.3.2 Zkouška zahrnuje 100 % vnějších a vnitřních

3.3.2 Musí být provedena kontrola 100 % vnějších a vnitřních povrchů a závitů hrdel válců.

3.3.3 Vnější povrch

3.3.3 Ke kontrole vnějšího povrchu tlakové láhve se používají lupy s až 20násobným zvětšením. K určení rozměrů se používají univerzální lupy.

zjištěných závad pomocí univerzálních měřicích přístrojů -

třmeny podle GOST 166, třmeny podle GOST 162 a další.

GOST 162 atd.

Chyba měření nesmí být větší než 0,1 mm.

Kontrola se provádí v souladu s požadavky RD 03-606.

3.3.4 Při prohlídce vnitřního povrchu se používají následující postupy.

Osvětlení elektrickou žárovkou s napětím do 12 V, která se vkládá dovnitř.

nádrž nebo endoskop.

3.3.5 Válec, na jehož povrchu je

3.3.5 Láhev, která vykazuje na svém povrchu trhliny, stříkance nebo propadliny, se vyřadí.

Válec, na jehož povrchu se nacházejí promáčkliny, rizika, poškození korozí a jiné vady,

Válec, jehož povrch vykazuje promáčkliny, rizika, poškození korozí a jiné vady v rozsahu větším než 10 % jmenovité hodnoty.

tloušťky stěny, se zamítne.

Jmenovité tloušťky stěn v závislosti na typu

Válce odpovídají tabulce 1 normy GOST

949 a jsou uvedeny v tabulce .

Válec s přetrženým, vydřeným nebo poškozeným závitem na hrdle musí být vyřazen.

Opotřebované nebo oprýskané válce se odmítají.

Opotřebení závitu hrdla se kontroluje pomocí měřidla podle GOST.

24998.

Je povoleno opravit závit hrdla válce

Je povoleno provést opravu závitu ústí nádoby.

3.3.6 Horní kulová část válce musí mít

Kulová horní část válce musí mít pasové údaje uvedené v .

U lahví s objemem do 5 litrů nebo s tloušťkou stěny menší než 5 litrů.

Datový štítek, připájený k válci nebo označený lakem, může být opatřen reliéfním datovým štítkem.

označené barvou.

Válec, u něhož chybí alespoň jeden z datových listů, se odmítne.

se zamítne.

| Kapacita | Průměr | Tloušťka stěny válců, mm, ne méně | ||||

| válec, l | válec, díly, mm | uhlíková ocel | legovaná ocel | |||

| pro tlak, MPa | ||||||

| 9,8 | 14,7 | 19,6 | 14,7 | 19,6 | ||

| 0,4 | 70 | 1,6 | 2,2 | 2,9 | 1,6 | 1,9 |

| 0,7 | ||||||

| 1,0 | 89 | 1,9 | 2,8 | 3,6 | 1,9 | 2,5 |

| 1,3 | ||||||

| 2,0 | ||||||

| 2,0 | 108 | 2,4 | 3,4 | 4,4 | 2,4 | 3,0 |

| 3,0 | ||||||

| 3,0 | 140 | 3,1 | 4,4 | 5,7 | 3,1 | 3,9 |

| 4,0 | ||||||

| 5,0 | ||||||

| 6,0 | ||||||

| 7,0 | ||||||

| 8,0 | ||||||

| 10,0 | ||||||

| 12,0 | ||||||

| 20,0 | 219 | 5,2 | 6,8 | 8,9 | 5,2 | 6,0 |

| 25,0 | ||||||

| 32,0 | ||||||

| 40,0 | ||||||

| 50,0 |

3.3.7 Vnější strana

Vnější strana tlakové láhve musí být natřena v souladu s tabulkou 17 SRB.

03-576 (tabulka A.1 v příloze).

3.3.8 Při kontrole lahve je třeba se ujistit, že provozuschopnost a ukotvení kroužku hrdla ve věžích je zajištěno.

3.3.8 Při kontrole válce se kontroluje provozuschopnost a těsnost krčního kroužku a botky.

3.3.9 Válec s poškozeným nebo uvolněným límcem na

3.9 Válec s vadným nebo uvolněným krčním kroužkem může být uvolněn k další kontrole po opravě nebo výměně kroužku.

3.9 Válec s vadným nebo uvolněným krčním kroužkem musí být připuštěn k další certifikaci po jeho opravě nebo výměně.

Montáž uvolněných kroužků nebo montáž nových kroužků se provádí pomocí

ručním utěsněním nebo rozdrcením čelní strany hrdla pomocí prstencového děrovače.

děrování na lisu silou 500 až 600 kN podle pokynů schválených výrobcem.

schválen vedoucím organizace provádějící kontrolu. Hloubka odsazení

Děrovačka se zasune do kovu hrdla válce na 1 až 2 mm.

Náčrt krčního kroužku je uveden na obrázku B.1 v příloze.

3.3.10 Válec se šikmou nebo uvolněnou botkou

3.10. Šikmá nebo uvolněná bota nebo vadná bota se smí znovu zkontrolovat.

poté, co byla bota přemístěna v souladu s pokyny schválenými ředitelem oddělení

Bota může být znovu zkontrolována po opakované inspekci, kterou schválí vedoucí inspekční organizace.

Vadná bota se z válce odstraní pomocí lisu nebo pomocí

ručně.

Bota musí být namontována na vodorovném lisu o síle

800-1000 kN. Polotovar boty se předehřeje na teplotu

900 - 1000 °C.

Polotovar boty je vyřezán z vyřazených válců nebo trubek.

Průměr 219 mm s tloušťkou stěny od 5,2 do 8,9 mm podle GOST 8732.

Délka polotovaru je 125+5 mm.

Bota by měla být na válci těsně nasazena s mezerou mezi ní a válcem.

roviny boty a dna válce nejméně 10 mm. Na konci podpěry se vytvoří čtverec.

Na čelní straně boty musí být vytvořen čtverec.

Je přípustné, aby byla bota zkosená vzhledem k povrchu.

7 mm šířky boty proti normále k tělesu válce.

(Revize č. 1).

3.3.11 Při opravách boty nebo krčního kroužku

Botičku nebo hrdlový kroužek lze opravit až po vypuštění plynu a demontáži ventilu a následném ošetření plynu.

Oprava objímky nebo hrdlového kroužku může být provedena až po vypuštění plynu, demontáži ventilu a řádném odplynění tlakové láhve.

3.3.12 Válec s neopraveným krčním kroužkem nebo botkou nesmí být

3.3.12 Neopravené kroužky nebo obruče nebudou přijaty k další kontrole, a pokud nebudou opraveny

3.3.11 Válec, který nelze opravit, se vyřadí.

3.11 Periodicita kalibrace tlakoměrů

Tlakoměr je zařízení, které měří tlak uvnitř přístroje, nádoby nebo potrubí. Existuje několik typů:

- spirála;

- membrána.

Spirálové tlakoměry se skládají z kovové spirály, která je pomocí převodového prvku spojena se šipkou na číselníku. Čím vyšší je tlak, tím více se spirála odvíjí a táhne s sebou ráhno. To se projeví zvýšením hodnoty tlaku na stupnici manometru.

Membránový tlakoměr poskytuje údaj pomocí upnuté ploché desky, která je připojena k vysílacímu prvku. Při tlaku se membrána ohýbá a vysílací prvek vyvíjí tlak na ručičku číselníku. Tím se zvýší hodnota tlaku.

Tlakoměr by měl být pravidelně kontrolován, aby se zajistilo, že přesnost tlakoměru odpovídá specifikacím výrobce, a aby se zkontrolovala metrologická integrita zařízení, bez níž jej nelze používat v oblastech, na které se vztahuje GROEI (státní nařízení o jednotnosti měření), a aby se zajistilo, že zařízení slouží po stanovenou dobu a je bezpečné pro použití. Podle pravidel stanovených vládou se doba ověření pohybuje v závislosti na technických specifikacích zařízení a pokynech výrobce od 12 měsíců do 5 let.

Nejběžnější bývala pravidelná kontrola zařízení po jednom roce, ale nyní výrobci zlepšují výkon zařízení, stále častěji se objevují zařízení s ověřovací lhůtou 2 roky. Je třeba mít na paměti, že tlakoměr musí být kontrolován a ověřován po určité době od data výroby, nikoliv při uvedení do provozu.

Životnost tlakoměru je stanovena výrobcem a činí v průměru 8-10 let. Je třeba vést protokol o kontrole manometru, aby bylo možné manometr včas zkontrolovat.

Testování hasicího systému

Zkušební program a postupy pro plynová hasicí zařízení jsou stanoveny v těchto předpisech

Zkušební program a postupy pro plynová hasicí zařízení jsou stanoveny v těchto předpisech

- GOST R 50969-96;

- GOST R 51057-200;

- STATE R 53281-2009.

Při zkouškách se kontroluje:

- Objem plynu a stupeň naplnění lahve;

- Doba dodávky plynové hasicí směsi;

- Zbytek směsi v nádrži;

- Účinnost hašení zdroje vznícení;

- Trvanlivost a kompletnost všech součástí zařízení po uvedení do provozu a doprovodných vibrací a připravenost konstrukce na opakované zatížení;

- Informační složka:

- Rychlost vyvolání přijímacího a monitorovacího zařízení;

- Vytvoření oznámení pro centrální strážní jednotku a dekódování jeho informační hodnoty;

- Včasnost všech příkazů smyčky.

Prvek, který je při zkouškách vystaven největšímu dynamickému namáhání, je potrubí. Na jeho pevnost a spolehlivost jsou kladeny zvýšené nároky.

Zkoušky trubek a tvarovek se provádějí podle následujícího postupu:

- Vizuální kontrola všech vnějších částí potrubí;

- Všechny stříkací trysky (kromě poslední) jsou uzavřeny zátkami.

- Přístup k lahvím nebo rozvodné hlavě musí být zablokován.

- Naplňte systém vodou přes poslední trysku a vypněte jej;

Zkušební tlak plynových hasicích systémů je 1,25 pracovního tlaku, ale tlak se na systém vyvíjí postupně:

- 0,05 MPa;

- 0,5 pracovního tlaku;

- Pracovní tlak ;

- 1,25 pracovního tlaku;

- Během této doby pomocí manometru zkontrolujte, zda systém netěsní;

- Systém udržujte pod maximálním tlakem po dobu 5 minut.

- Po skončení testování se kapalina vypustí a potrubí se intenzivně vyfouká stlačeným vzduchem.

Doba přijatelného provozu

Podle FNP OPPD je doba přípustného provozu stanovena výrobcem. Pokud technická dokumentace výrobce neobsahuje údaje o životnosti tlakové láhve, je podle bodu 485 předpisů stanovena životnost 20 let.

Nejžádanější nádoby jsou vyráběny podle GOST 949-73 "Ocelové lahve malého a středního objemu pro plyny s P(р)<= 19,6 MPa (200 kgf/cm2). Technické podmínky (se změnami N 1-5)". Dle str. 6.2 záruční doba používání - 24 měsíců od data uvedení do provozu.

Zařízení vyráběná podle vládní normy GOST 15860-84 "Svařované ocelové lahve na zkapalněné uhlovodíkové plyny s tlakem do 1,6 MPa. Technické podmínky (v platném znění N 1, 2)" podle článku 9.2 mají záruční dobu 2 roky a 5 měsíců od data prodeje v obchodní síti a u jednotek pro netržní použití od data převzetí uživatelem.

V souladu s metodami technické diagnostiky МТО 14-3Р-004-2005 a МТО 14-3Р-001-2002 vyvinutými pro zařízení vyrobená podle GOST 15860-84 a GOST 949-73 nesmí životnost překročit 40 let za podmínky kontroly jednou za 5 let, poté jsou zařízení vyřazena.

Tlakové láhve vyrobené před 1.2.2014 v souladu s výše uvedenými státními normami, jejichž životnost je delší než 40 let, jsou zakázány.

Podle bodu 22 technických předpisů Celní unie "O bezpečnosti zařízení pracujících pod přetlakem" lze lahve vyrobené po 1. 2. 2014 používat podle vypočtené životnosti uvedené výrobcem v technickém listu zařízení.

Více informací o životnosti a podmínkách skladování plynových lahví najdete v tomto materiálu.

Řešíme právní problémy jakékoli složitosti. #Home a zanechte svůj dotaz našemu právníkovi v chatovací místnosti. Je to tak bezpečnější.

Položit otázku

Technická kontrola - Válec

Technická kontrola lahví zahrnuje inspekci vnitřní a vnější povrch cévKontrola hmotnosti a kapacity válců; hydraulické zkoušky.

Technická certifikace lahvíKromě níže uvedených kontrol probíhají nejméně jednou za pět let také kontroly v plnicích zařízeních nebo na čerpacích stanicích. Zkontrolují se vnitřní a vnější povrchy, provede se hydraulická zkouška a zkontroluje se hmotnost a kapacita válce. Acetylenové láhve jsou kontrolovány zvenčí, pneumaticky testovány a kontrolována jejich viskozita.

Technické kontroly válců Technická kontrola tlakových lahví se provádí v souladu s Pravidly pro konstrukci a bezpečný provoz tlakových nádob a odst.

Technická kontrola lahví se provádí v souladu s Pravidly pro stavbu a bezpečný provoz tlakových plavidel Gosgortekhnadzor SSSR a IV-B - 165 - IV-B - 172 těchto pravidel.

Technická kontrola tlakových nádobjak je uvedeno výše, se provádí každých 5 let na čerpací stanici nebo speciální stanici.

Technická certifikace nádrží se provádí v souladu s Pravidly pro stavbu a bezpečný provoz tlakových nádob a tlakových zařízení.

Výsledky technická certifikace lahví objem nad 100 litrů jsou zapsány v certifikátu lahve. Válce v tomto případě nejsou označeny.

Výsledky technická certifikace lahví Tlakové láhve o objemu větším než UN n se zapisují do osvědčení o tlakové láhvi. V tomto případě nejsou válce označeny značkou.

Výsledky technická certifikace lahví Tlakové láhve o objemu větším než 100 l se zapisují do osvědčení o tlakové láhvi. Válce v tomto případě nejsou vyraženy.

Výsledky technická certifikace lahví lahví o objemu větším než 100 litrů se uvede v osvědčení o lahvi. V tomto případě nejsou válce označeny.

Výsledky technická certifikace lahví Výsledky technické certifikace lahví s objemem nad 100 litrů se zapisují do pasů lahví a na lahve se v tomto případě neumisťuje žádné označení.

Výsledky technická certifikace lahví lahve o objemu větším než 100 litrů se zapisují do osvědčení o lahvi. V tomto případě nejsou válce označeny značkou.

Výsledky technická certifikace lahví lahve o objemu větším než 100 litrů se zapisují do osvědčení o lahvi. V tomto případě nejsou válce označeny.

Výsledky technická certifikace lahví lahve o objemu větším než 100 litrů se zapisují do osvědčení o lahvi. V tomto případě nejsou válce označeny značkou.

Výsledky technická certifikace lahví lahve o objemu větším než 100 litrů se zapisují do osvědčení o lahvi. V tomto případě nejsou válce označeny.

Nevhodné pro další použití

Proč by lahve, které dosáhly konce své životnosti, ale prošly technickou kontrolou, neměly být přijaty k doplnění paliva?

Podle článku 485 nařízení ... ani nádoby na plyn, které prošly technickou kontrolou a dosáhly konce své technické životnosti, nejsou vhodné k dalšímu použití.

Ve stejném odstavci se uvádí, že pokud se po listopadu 2014 zjistí, že úspěšně zkontrolovaná nádrž dosáhla konce své životnosti, výsledky by měly být anulovány, protože podle nového nařízení je kontrola nádrží po uplynutí jejich životnosti zakázána.

Materiál, který dosáhl konce své životnosti, může kdykoli selhat.

Všechna tato opatření a přísnější předpisy mají za cíl zvýšit bezpečnost provozu zásobníků plynu s tlakovým obsahem.

Důvodem je stále častější používání lahví s dlouhou dobou použitelnosti a následné nehody.

Odporovat těmto pravidlům ... znamená nejen ohrožovat své zdraví a život, ale i životy ostatních - a to je nejen nerozumné, ale i trestné.

Jaké jsou požadavky na plynové lahve, jak je správně používat, jaká je certifikace a jaký je postup na čerpací stanici? To zjistíte v tomto videu:

Vaše otázka nebyla zodpovězena? Zjistěte, jak vyřešit váš problém - zavolejte:

Nádrže vyrobené z kovu nebo kompozitních materiálů se používají ke skladování a přepravě stlačených a zkapalněných plynů. Tyto nádoby jsou konstruovány tak, aby se v nich plyn skladoval pod určitým tlakem. Proto norma GOST 15860-84 uvádí, že pracovní tlak v nádrži na propan by neměl překročit 1,6 MPa. Existují také nádrže pro vyšší tlak 5 MPa. Všechny nádrže používané ke skladování plynu musí být testovány a pravidelně kontrolovány.

Kontrola plynových nádrží

Certifikace plynové lahve je činnost, kterou potřebuje především vlastník. Certifikace tlakové láhve zaručuje, že je bezpečná a lze ji používat v souladu s jejím určením, jinak se nesmí používat. Existuje jednotný kontrolní postup, při kterém se kontroluje povrch tlakové láhve, zda není poškozen.

Kontroluje se kvalita značení a zbarvení, aby se zajistil soulad s požadavky GOST a stav jeřábu. Kromě toho se v rámci certifikace provádějí hydraulické zkoušky zásobníků plynu. Výsledky kontroly a provedených zkoušek jsou zaznamenány v certifikátu, který výrobek provází po celou dobu jeho životnosti.

Bez těchto opatření nesmí být plynové nádrže plněny a provozovány. Kontrolovat a vydávat stanoviska k nádržím na plyn může pouze organizace, která má všechna potřebná povolení a oprávnění od příslušného státního regulačního orgánu.

Nádrže na plyn se musí kontrolovat každých několik let. Doba závisí na několika parametrech - v závislosti na materiálu, například pokud jsou lahve vyrobeny z legované nebo uhlíkové oceli, musí se tato procedura provádět pouze jednou za pět let. Tlakové láhve, které jsou namontovány do vozidel jako součást HBO, musí být certifikovány každé tři nebo pět let.

Tlakové láhve", které jsou ve stacionárním provozu a jsou určeny ke skladování inertních plynů, musí být kontrolovány jednou za deset let.

Stanovené lhůty kontrol musí být přísně dodržovány. Jde o bezpečnost. Pokud jsou nádrže určeny ke skladování a přepravě propanu, acetylenu nebo jiného výbušného plynu, může mít jakákoli závada na vnějším povrchu nádrže nenapravitelné následky.

Jakmile vznikne jakákoli pochybnost o provozuschopnosti plynové lahve, měla by být vyřazena z provozu a zakoupena nebo zapůjčena nová.

Případy, kdy se tlakoměr nesmí používat.

Pokud tlakoměr nemá plombu nebo nálepku, pokud uplynula doba kalibrace nebo pokud se ručička reduktoru po zapnutí nevrátí do výchozího bodu o více než polovinu přípustné nepřesnosti, je zakázáno takový tlakoměr používat.

Kromě toho nepoužívejte měřidlo s rozbitým sklem nebo jiným poškozením, které by mohlo ovlivnit správný údaj.

Závěrem lze říci, že funkční tlakoměr může zaručit bezpečný provoz plynového svařovacího zařízení.

Měřící přístroje a nástroje je třeba kontrolovat pomocí metrických měřidel. Tlakoměry, které analyzují tlak kapalin a plynů, se instalují na topné kotle, plynové lahve a používají se na výrobních zařízeních. Pro získání správných údajů a ochranu zaměstnanců je třeba tlakoměry pravidelně kontrolovat.

Konstrukce a typy

Propan (CH3)2CH2 je zemní plyn s vysokou výhřevností: při 25 °C jeho výhřevnost přesahuje 120 kcal/kg.

Současně by se měl používat se zvláštní opatrností, protože propan je bez zápachu a při koncentraci ve vzduchu až 2,1 % je výbušný.

Důležitá je zejména skutečnost, že propan, který je lehčí než vzduch (hustota propanu je pouze 0,5 g/cm3 ), stoupá vzhůru, a proto je i v relativně nízkých koncentracích nebezpečný pro lidské zdraví.

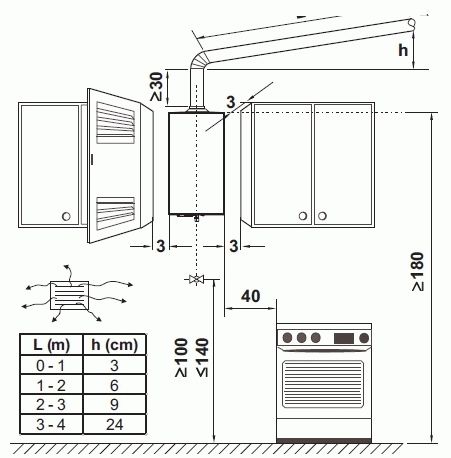

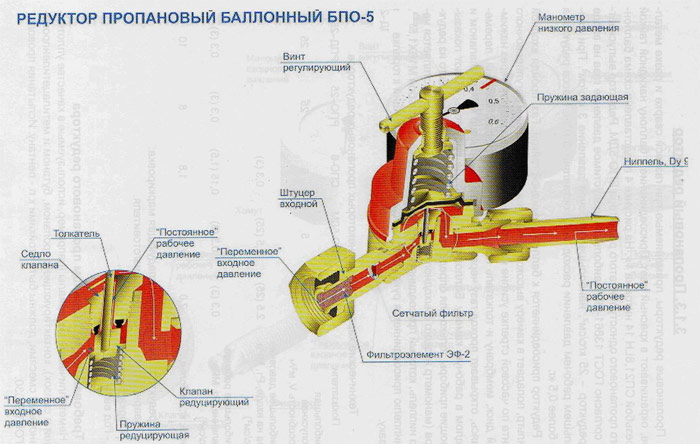

Propanový reduktor musí plnit dvě funkce - zajistit přesně definovanou úroveň tlaku, když je k němu připojeno zařízení, a zaručit stabilitu tohoto tlaku během dalšího provozu. Mezi tato zařízení často patří plynové svářečky, plynové ohřívače, horkovzdušné pistole a další typy topných zařízení. Tento plyn se používá také pro propanbutanové nádrže ve vozidlech na zkapalněné palivo.

Existují dva typy propanbutanových redukcí - jednokomorové a dvoukomorové. Ty se používají méně často, protože jsou složitější a jejich charakteristická vlastnost - postupné snižování tlaku plynu ve dvou komorách - se v praxi používá pouze v případě vyšších požadavků na přípustné úrovně diferenčního tlaku. Běžné modely reduktorů jsou BPO 5-3, BPO5-4, SPO-6 atd. Druhá číslice v označení označuje jmenovitý tlak v MPa, při kterém se bezpečnostní zařízení aktivuje.

Konstrukčně se jednokomorový regulátor tlaku propanu typu BPO-5 (jednokomorový regulátor tlaku propanu) skládá z následujících sestav a detailů:

- Skořápka.

- Tlačítko.

- Sedlo ventilu.

- Snížení pružiny.

- Membrána.

- Redukční ventil.

- Spojovací vsuvka.

- Vstupní připojení.

- Pružina nastaveného bodu.

- Sítko.

- Tlakoměr.

- Ovládací šroub.

Hlavní technické vlastnosti propanbutanových reduktorů jsou:

- Maximální průtok plynu za jednotku času, kg/h (označen číslem bezprostředně za písmennou zkratkou; např. propanbutanový reduktor typu BPO-5 je určen pro maximální průtok 5 kg propanu za hodinu);

- Maximální vstupní tlak plynu, MPa. V závislosti na velikosti jednotky se může pohybovat mezi 0,3 a 2,5 MPa;

- Maximální výstupní tlak; ve většině provedení je 0,3 MPa a je přizpůsoben stejné hodnotě pro jednotku spotřebovávající plyn.

Všechny vyráběné regulátory tlaku propanu musí plně vyhovovat požadavkům normy GOST 13861.

TLAKOVÁ ZKOUŠKA TLAKOVÉ LÁHVE

Tlaková zkouška je proces kontroly pevnosti a těsnosti lahve s LPG.

Jak se tato kontrola provádí?

Provádí se hydraulicky (vodou) nebo pneumaticky (vzduchem):

Hydraulické: z nádoby se vypustí veškerý vzduch a naplní se vodou;

Pod tlakem: nádoba se zkontroluje, zda netěsní, a poté se láhev vysuší;

Pneumatický: nádoba se ponoří do nádoby s vodou a zkouší se stlačeným vzduchem nebo inertním plynem (podle PB 03-576-03 je povoleno nahradit jeden postup jiným).

Podstata je stejná - kontrola těsnosti.

Po úspěšně absolvované tlakové zkoušce je láhev považována za vhodnou k provozu a je předána k ověření (certifikace a označení).

OVĚŘENÍ VÁLCE

Kontrola plynových lahví (propan a metan) Ověření slouží k potvrzení, že plynová láhev splňuje všechny bezpečnostní požadavky.

Po všech ověřeních lahve její certifikace: vystavení dokladu o oprávnění a dalším provozu lahve v plynovém systému.

Zákazníkovi se vydává:

Osvědčení o pravidelném testování plynového zařízení instalovaného ve vozidle (formulář 2B);

V osvědčení vyznačte datum příští opakované kontroly vozidla;

V dokladu o ověření je uvedeno, že nádrž byla podrobena vnitřní a vnější kontrole a hydraulické (pneumatické) zkoušce a je vhodná pro další použití v plynovém systému vozidla.

Prohlášení o shodě podle formuláře 2B musí být přiloženo. Může být vyžadován ve třech případech: na žádost dopravního policejního inspektora, při absolvování údržby vozidla a získání diagnostické karty a také na některých čerpacích stanicích (které vyžadují potvrzení o ověření lahví).

CENA KONTROLY A CERTIFIKACE LAHVÍ

Cena práce závisí na stavu plynové lahve zjištěném při certifikaci (zda vyžaduje vyčištění od koroze, základní nátěr, lakování atd.) a na tom, zda jsou nutné další práce (demontáž-instalace nebo je dodávána v demontovaném a připraveném stavu, očištěném od nečistot).

Cena za prohlídku, recertifikaci, tlakovou zkoušku a ověření jedné tlakové láhve (bez demontáže), včetně vyhotovení a vystavení dokladů o ověření (2a, 2b):

Pokud má láhev korozi (ne více než 10 % celkového povrchu nádoby), provede se před tlakovou zkouškou dodatečné lakování podle ceníku:

| Odizolování + příprava + základní nátěr + nátěr + aplikace technického nápisu (restaurování) | |

| 3 000 rublů | 50l válec (průměr 300, délka až 1000 mm) |

| 5 000 rublů | pro průměr 360, D 1300 mm |

| 7 000 rublů | průměr 400 - 500, D 1000 mm |

Doba plnění - 2 dny.

Jak je vidět, ceny všech procedur jsou vzhledem k objemu prací na plynových zařízeních velmi příznivé. Je to malá cena za to, že láhev, kterou převážíte v autě, je bezpečná.

Opravy ventilů plynových lahví

Hlavní závady plynových kohoutků

Konstrukce plynového ventilu ve skutečnosti není nijak pozoruhodně složitá a není v ní nic zvláštního, co by se mělo porušit. I tak ale může z řady důvodů začít unikat plyn nebo zcela selhat. Jedním z důvodů neúspěchu je nedbalost personálu. Například použití nadměrné síly při otevírání nebo zavírání. To může vést k přetržení závitu nebo zlomení tyče.

Kromě toho mohou cizí částice v regulátoru zabránit úplnému uzavření ventilu, což nevyhnutelně vede k úniku plynu. V každém případě, pokud existuje sebemenší podezření na závadu na plášti nebo mechanismu plynového kohoutku, musí být láhev odstraněna z pracoviště nebo domácnosti a odeslána k opravě.

Ano, je nepochybně možné plynový kohoutek vyjmout, zkontrolovat a případně jej vyfouknout nebo opravit, ale je třeba mít na paměti, že jakákoli práce na plynové lahvi s sebou nese potenciální nebezpečí. Proto je přísně zakázáno demontovat plynové kohouty svépomocí v řemeslných podmínkách. Pokud existuje byť jen malá možnost nechat plynový kohoutek opravit v servisu, je lepší tak učinit.

Kalibrace tlakoměrů: termíny, metodika, pravidla

V systému stlačeného vzduchu mohou být instalovány různé manometry, manometry jsou velmi rozšířené. Stejně jako u mnoha jiných měřidel je třeba i toto měřidlo pravidelně kontrolovat. Jen tak si můžete být jisti, že vám vydrží dlouho a že údaje budou přesné. Podívejme se blíže na všechny funkce postupu kontroly tlakoměru.

Zkoušení tlakoměrů: pravidla

Ověřování tlakoměrů by se mělo provádět pouze s ohledem na základní pravidla a doporučení, protože chyby mohou vést ke snížení přesnosti výrobku. Základní pravidla jsou následující:

- Nejprve se zkontroluje tlakoměr, aby se zjistil stav mechanismu. Poškození zařízení může znamenat, že se ho vůbec nevyplatí kontrolovat. Některé závady lze opravit, např. vyměnit bezpečnostní sklo, v závislosti na konkrétním modelu tlakoměru.

- Jsou vytvořeny nejbližší možné provozní podmínky. Příklady jsou vlhkost vzduchu, atmosférický tlak a pokojová teplota.

- Ukazatel musí být na začátku prováděného testu na nule. Tím je zajištěno, že v době měření nedojde k chybě.

Pokud není možné nastavit ukazatel na nulu, nastavuje se zařízení pomocí speciálního šroubu.

Kalibrační lhůty pro tlakoměry

Největší pozornost je věnována časovým limitům stanoveným pro kalibraci. Účelem kalibrace je zlepšit přesnost odečtů. Mezi zvláštnosti patří následující body:

Předmětný postup lze provést samostatně pouze v případě, že je zařízení instalováno jako součást nezodpovědného mechanismu.

Vyžadují tlakoměry kalibraci?

Provede se počáteční kalibrace manometru, aby se zjistila jmenovitá hodnota tlaku. Poté se zkontroluje, zda nehrozí riziko nepřesnosti.

Aby se vyloučila možnost poruchy tlakoměru, je nutná jeho pravidelná kontrola.

Některé systémy nelze provozovat bez použití manometru.

Pokud není daný postup proveden včas, mohou nastat následující problémy:

- Chyby při měření. V některých případech malá chyba nesnižuje účinnost kompresoru, v jiných je přesnost tlaku důležitá.

- Životnost manometru se výrazně zkracuje. Dlouhodobé poškození mechanismu může vést k rychlému opotřebení. Náklady na přesné tlakoměry jsou velmi vysoké.

- Existuje možnost úniku média, který způsobí pokles tlaku v systému.

Na závěr je třeba poznamenat, že pokud potřebujete ověřit manometr kompresoru, můžete tuto práci provést sami. Speciální zařízení lze zakoupit ve specializovaném obchodě. Ostatní mechanismy, které mají vyšší nároky, by měl kontrolovat pouze odborník. Po zákroku je nutné umístit výplň.

Zvýrazněte text a stiskněte klávesy Ctrl+Enter.

Ověřování plynových alarmů v Sevastopolu

Společnost CJSC "JUSTIR" provádí ověřování plynových alarmů jak na místě, tak ve specializované laboratoři v souladu se stávajícími ověřovacími postupy.

Spouštěcí zařízení jsou určena k zabránění úniku plynu: metanu, propanu, oxidu uhelnatého atd., jsou instalována v kotelnách a rozvodnách plynu. Kalibrace alarmů se zpravidla provádí jednou ročně (interval kalibrace se může lišit v závislosti na modelu).

Účelem kalibrace je odhalit chybné plynové alarmy pomocí simulace výbušných koncentrací pomocí ověřovacích směsí plynů (VGM).

Kalibrace na místě - naši specialisté jsou připraveni přijet na místo s potřebným vybavením a provést kalibraci zařízení pro detekci plynů na místě provozu, seřízení a kalibraci pomocí směsí kalibračních plynů.

Ověření v laboratorních podmínkách

Naše společnost provádí kalibrace a opravy ve vybavené laboratoři, má široký sortiment náhradních dílů pro opravy domácích i dovážených plynových alarmů.

V laboratoři jsou dodržovány všechny požadavky ověřovacích metod, což je velmi důležité při seřizování a kalibraci, kalibraci plynových alarmů. V případě potřeby má organizace širokou výměnnou zásobu ověřených plynových alarmů, což umožňuje jejich dodání do laboratoře k následující opravě.

Ověřování zařízení pro detekci plynu se provádí přímo u zákazníka. Jednou ročně se musí provést ověření poplachů oxidu uhelnatého a metanu (ověření detektorů plynu).

Společnost JUSTIR CJSC provádí soubor prací při ověřování, kalibraci a opravách plynových hlásičů. Ověřování plynových hlásičů se provádí vydáváním ověřovacích listů na stanoveném formuláři. Cena zahrnuje celý cyklus ověřování plynových alarmů.

Závěr a užitečné video na toto téma

Na co si dát pozor při nákupu plynových alarmů:

Tipy pro opravy svépomocí:

Pouze bezporuchové plynové zařízení může zajistit pohodlí a bezpečnost majitelů domů.

Pravidelné kontroly jsou dalším způsobem ochrany občanů před nehodami, proto je třeba brát požadavky plynárenského úřadu vážně.

V případě regulátorů tlaku plynu nechte jednou ročně zkontrolovat tlakoměry odborníkem a v případě potřeby je vyměňte nebo opravte.

Můžete se zapojit do diskuse, zanechat zpětnou vazbu k materiálu, podělit se o své zkušenosti nebo položit otázky našim odborníkům - kontaktní pole pod článkem.