- Pravidla práce s míchačkou na beton

- Užitečné tipy

- Jaká dlažba je kvalitnější - domácí nebo průmyslová?

- Bezpečnostní opatření na pracovišti

- Jak připravit směs pro výrobu dlažebních kostek

- Sušení a odizolování

- Výhody a nevýhody dlažebních desek

- Proces pokládky dlažby: návod krok za krokem

- Výhody a nevýhody obkladů vyrobených svépomocí

- Tabulka: výhody a nevýhody domácí dlažby

- Typy betonových materiálů pro tvorbu cest

- Hotové dlaždice

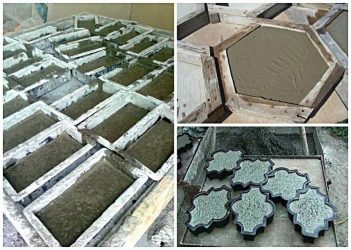

- Nalévání do forem

- Odlévání monolitů

- Ražený beton

- Barevný beton

- Jak lze formu použít?

- Textury a vzory dlažby

- Malta na dlažbu - poměry, složení, příprava

- Složení malty na dlažební kostky viz tabulka

- Příprava roztoku

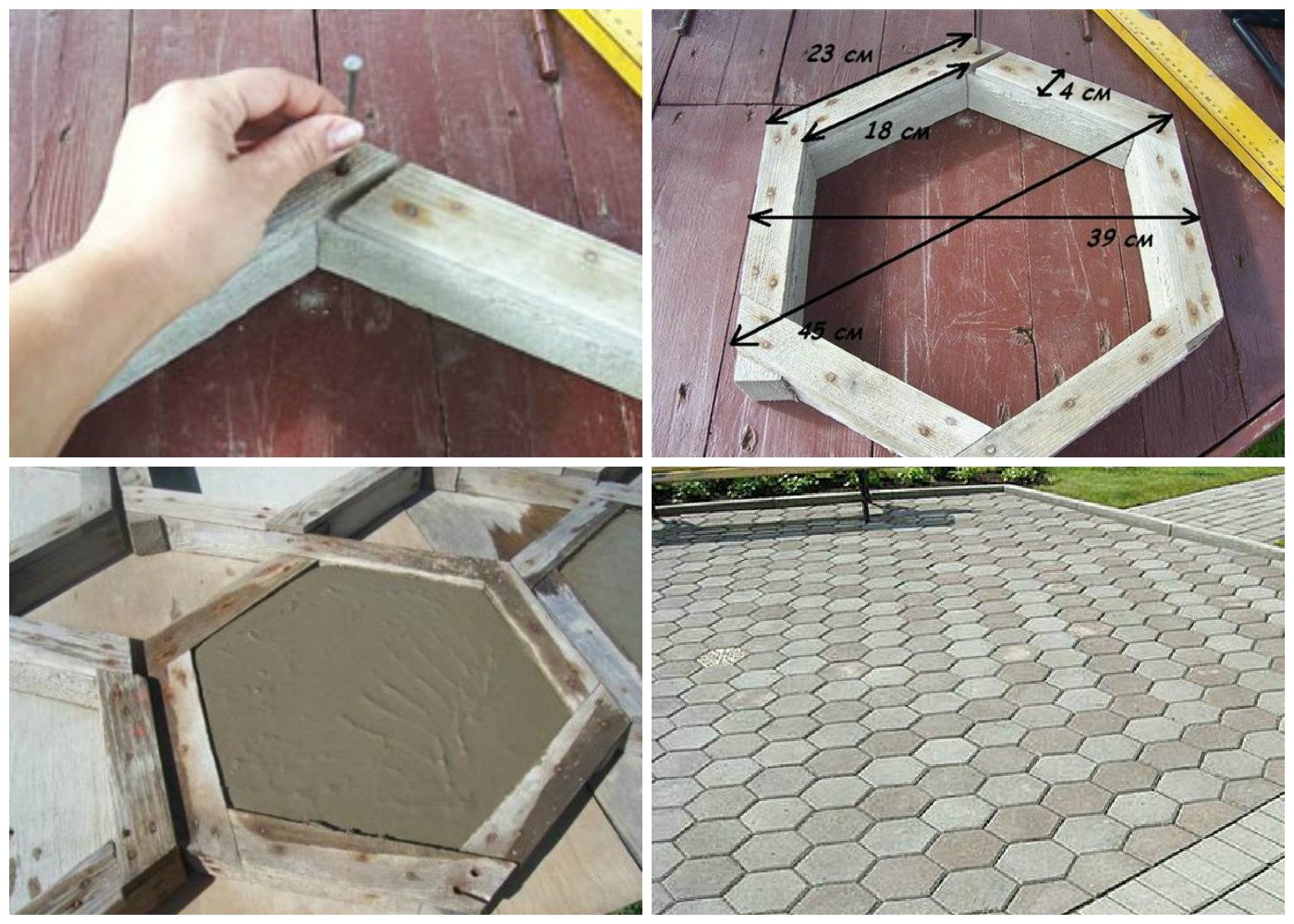

- Příprava formuláře

- Technologie výroby dlažby (tvarování)

- Sušení dlažby doma

- Tvarování dlažebních desek (vyjímání z formy)

Pravidla práce s míchačkou na beton

Když zapnete zařízení na míchání betonu, musíte jej rovnoměrně naplnit hlavními složkami malty. Při výpočtu množství jednotlivých složek je třeba zohlednit kapacitu míchačky. Výpočet vychází z objemu jedné lopaty. Pokud vycházíte ze standardní receptury, která se používá při výrobě malty pro dlažbu s vysokou mrazuvzdorností a tloušťkou 4,5 cm, pak složení směsi bude následující:

- 22 kg cementu;

- 54 kg drceného kamene

- 19 kg písku;

- 9 l vody;

- 110 g změkčovadla.

Nejdříve je třeba naplnit míchačku na beton pískem. Provozní režim by měl být následující: do zařízení se vloží pět lopat, poté následuje 20sekundová přestávka. Spolu s pískem je třeba do míchačky přidat i barvivo. Jeho množství by nemělo překročit 6 % objemu cementu.

Poté se do míchačky na beton přidá štěrk a následně cement. Homogenitu výsledné směsi je třeba zkontrolovat vizuálně. Poté nalijte vodu a následně zředěný změkčovadlo.

Pozornost je třeba věnovat objemu vody nalité do míchačky a dávce změkčovadla, která by neměla překročit vypočtené množství. Na konci práce je nutné přidat polypropylenová vlákna, šest set gramů.

Polypropylenová vlákna postačují na jeden m3.

Užitečné tipy

Existuje několik obecných bodů, které jsou vhodné pro výrobu šablon z jakéhokoli materiálu. Je nutné je prostudovat, aby nedocházelo k běžným chybám.

Nuance:

- Má-li být položena mozaika nebo složité plochy, je třeba vytvořit několik vzájemně se doplňujících tvarů najednou.

- Parametry a rozměry musí být správné.

- Pro výrobu forem na dlaždice je nejlepší použít rohové šablony, protože to může práci značně zjednodušit, než abyste museli po vytvrzení vše odřezávat.

- Pokud je třeba vyrobit velký objem malty, měla by se celá směs promíchat míchačkou. Nejlevnější možností je dřevěná šablona. Samozřejmě s ním nevyrobíte mnoho dlaždic, ale můžete ušetřit peníze za plast nebo silikon.

Jaká je nejkvalitnější dlažba - domácí nebo vyrobená?

Především bych však rád vyslovil otázku, která trápí velké množství obyvatel soukromých domů, jako - co je lepší zvolit, ručně vyrobené dlaždice nebo důvěřovat profesionálům a koupit hotové, vyrobené výrobky?

Tato otázka je opravdu obtížná, zejména v současné realitě prohlubující se krize se mnoho lidí snaží ušetřit peníze při výstavbě a vylepšování svých objektů. Proto na jedné straně budou obklady vyrobené svépomocí mnohem levnější, respektive nemusíte platit za práci firmy nebo jednotlivých odborníků. V tomtéž případě je však třeba se zamyslet nad kvalitou těchto výrobků, což je obzvláště důležité v případě, že se člověk dosud takovou činností nezabýval, například výrobou dlažebních desek.

U průmyslových sporáků naopak platíme za kvalitu, za určitý nesmysl, mohu-li to tak říci, to znamená, že na jedné straně dostáváme záruky, že výrobek vydrží určitou dobu.

Shrneme-li to, můžeme provést srovnání: co je pro zákazníka důležitější - úspora 1 000 až 1 500 rublů nebo kvalita? Na jedné straně je jasné, že kvalita je důležitější, ale pak je tu problém peněz. Proto můžeme doporučit následující, zkuste si sami určit, zda si můžete udělat alespoň několik vzorků. Cvičte, hrajte si s formuláři. Mimochodem, výhodou vlastnoručně vyrobených dlaždic je, že si je můžete vyrobit v naprosto libovolném tvaru. S průmyslovými výrobky je to trochu jinak, dnes existuje jen velmi málo firem, továren, které pracují na zakázku zákazníka, vyrábějí dlaždice toho či onoho tvaru a odchylují se od jejich ceníku.

Pokud si nejste jisti svými schopnostmi, doporučujeme zakoupit prefabrikované výrobky a ušetřit tak energii a nervy, které byste mohli promarnit na nesmyslný úkol.

Bezpečnostní opatření při práci

Jedním z nejškodlivějších faktorů při práci s cementem je prach. Proto je třeba před přípravou směsi použít ochranný oděv, jako jsou rukavice, respirátor nebo obličejová maska.

Je však také důležité zajistit, aby se zředěné barvivo nebo změkčovadlo nedostalo do kontaktu s pokožkou nebo očima.

Při provozu míchačky betonu je třeba dbát zvýšené opatrnosti. Zkontrolujte neporušenost kabelů a zásuvek, nezkoušejte kvalitu betonu a neopravujte závady, když je zařízení zapojeno.

Přestože je příprava dlažebních desek časově náročná, výsledek stojí za to. Krásné a exkluzivní zahradní cesty mohou za měsíc proměnit zahradní pozemek v malé krajinářské dílo.

Jak připravit směs dlažebních kostek

Pro výrobu vysoce kvalitní dlažby je nutné nalít dobrou směs dlažebních kostek do kvalitní formy. Musí mít:

- síla;

- nízká nasákavost;

- odolnost vůči změnám teploty;

- odolnost proti oděru;

- odolnost vůči mechanickému namáhání;

- minimálně porézní struktura.

Při výrobě dlažebních desek se používají dva způsoby výroby:

- pomocí vibrocastingu;

- pomocí vibrolisování.

Vibrocasting, při kterém můžete použít jednoduchý vibrobox vyrobený vlastníma rukama, je jedinou dostupnou metodou pro. metoda domácích prací výroba dlažebních kostek v domácnosti. Vibrocasting vyžaduje speciální drahé vybavení a určitou úroveň dovedností pro jeho obsluhu. Kvalitní dlažba vyráběná ve vlastní režii se obvykle vyrábí ve dvou vrstvách s výztuhami mezi vrstvami (ale potřebné vlastnosti mají samozřejmě i jednovrstvé dlažby, které jsou navíc jednodušší na výrobu).

Nejprve se vytvoří čelní vrstva a poté hlavní vrstva. Proto existují dva typy směsi dlažebních kostek. Dlažební desky jsou mezi oběma vrstvami opatřeny výztužným materiálem v podobě pásů kovového drátu, které jsou položeny tak, že tvoří síť.

Časový interval mezi oběma procesy by neměl být delší než 25 minut, aby nedošlo k odlupování dlaždic. K získání jednoho metru čtverečního barevné, pevné a mrazuvzdorné dlažby potřebujete:

- cement PC500 - 3 kbelíky;

- Drcený kámen a říční písek smíchaný ve stejném poměru - 6 kbelíků;

- dispergátor a pigmentové barvivo ve formě malty - 0,8 l;

- voda - 8 litrů.

Do směsi písku a změkčovadla nasypte cement, po důkladném promíchání přidejte drcený kámen a v malém množství zalijte vodou. Konzistence malty by měla připomínat hustou smetanu, ale malta si musí zachovat schopnost snadného rozdělení po celém objemu formy.

Sušení a odizolování

Pro sušení se formy s maltou uspořádají do jedné řady na stojanech. "Sušení" je běžný název pro tuto fázi, který neodpovídá skutečnosti.

Ve skutečnosti nejde o odstranění vody, ale o její reakci s cementem, proto je důležité zabránit intenzivnímu odpařování:

- plísně jsou chráněny před slunečním zářením a průvanem;

- zakryjte polyethylenem;

- v horkém počasí pravidelně kropte vodou.

Pro udržení vysoké relativní vlhkosti je také vhodné pokrýt stěny sušárny polyethylenem. Při použití vytvrzovacího prostředku se dlaždice pokládají poněkud odlišně. Jak již bylo zmíněno, tato přísada způsobuje zahřívání malty a pro zachování tepla se několik řad dlaždic pokládá na sebe, poté se hromada přikryje plachtou.

Mezi řádky jsou umístěny překližkové desky. Dřevěné a kovové formy vydrží zatížení, ale pokud jsou vyrobeny z plastu nebo silikonu, je každá forma umístěna v rámu z tyčí nebo kovového profilu.

V dalším intervalu se moduly vyjmou z forem:

- při použití vytvrzovacího prostředku: 24 hodin;

- bez urychlovače - 2-3 dny.

Moduly vyjměte opatrně, nevytloukejte je. Měkká plastová, gumová nebo silikonová forma musí být na okrajích mírně ohnutá, aby ji bylo možné z desky vyjmout.

Poté se forma otočí a modul vlastní vahou vypadne na měkkou, polstrovanou podlahu. Můžete mu pomoci lehkým zatlačením na dno formy.

Kovové a dřevěné formy, jak již bylo zmíněno, je lepší vyrábět dělené. Nerozdělitelné formy se položí vzhůru nohama na rám speciálně vyrobený podle velikosti formy a lehce se na něj poklepe gumovou paličkou. Dlaždice spadnou vlastní vahou na podlahu.

Rada některých uživatelů, aby se moduly vyjímaly na pracovním vibračním stole, se v praxi neosvědčila: dlaždice jsou pevně usazeny ve formách a nelze je uvolnit bez pomoci. Formy se stopami malty se před novým použitím vymyjí kyselinou.

Výhody a nevýhody dlažebních desek

Vzhled materiálu je jeho vlastností i výhodou. Dlažební kostky přetvářejí vozovky a chodníky v městských ulicích i kolem jednotlivých budov a vytvářejí jednoduché a jedinečné kompozice.

Všestranné použití, druhá důležitá výhoda, ponechává cesty pro všechny příležitosti. Lze ji položit na jakýkoli povrch, téměř kdekoli a v jakémkoli tvaru.

Základ pod ní není zapuštěný, což znamená, že ji lze při práci v zemi demontovat a bez poškození položit zpět. To platí tím spíše, pokud postupujete opatrně. V případě potřeby lze dlaždice dokonce přemístit.

Spotřebitele potěší i fyzické vlastnosti. Materiál špatně odolává nárazům a z hlediska mrazuvzdornosti vydrží až 300 cyklů zmrazení a rozmrazení, například vibrolisovaná dlažba. Méně odolné lité dlaždice vydrží v podmínkách silných dešťů až 10 let.

Malé nevýhody:

- se pod těžkými předměty snižuje;

- Náklady jsou vyšší než u alternativních řešení;

- Nekvalitní výrobky absorbují vlhkost a snadno se lámou.

Proces pokládky: návod krok za krokem

Pokládka musí probíhat v několika krocích, aby bylo dosaženo odolné a dlouhotrvající krytiny:

Pokládka musí probíhat v několika krocích, aby bylo dosaženo odolné a dlouhotrvající krytiny:

- Nasypte vrstvu drceného kamene nebo štěrku a zhutněte ji. Šířka vrstvy by neměla být po utužení menší než 4 cm.

- Na ochranu proti sesedání půdy rozprostřete mezi vrstvu písku a štěrku geotextilii.

- Zasypeme vrstvou písku (šířka 3-4 cm).

- Písečný povrch vydatně navlhčete.

- Zpevněte povrch.

- Nechte oblast 3-4 hodiny odpočívat.

- Začněte pokládat obkladový materiál podle schématu.

- Pokládka se provádí diagonálně, s těsným uložením mezi jednotlivými prvky. Paličkou povrch utlučte. Mezera mezi jednotlivými díly je 2 mm.

- Pokud se dlaždice prověšují, doplňte pod podklad písek.

- Po vydláždění celé plochy vyrovnejte povrch "sražením" některých kusů. Používá se vodováha a gumová palička.

- Kousky pro položení vzoru nařežte nožem nebo bruskou (až po vydláždění celé plochy).

Poznámka: Dláždění cest nebo náměstí by se mělo provádět pouze za suchého počasí.

Nainstalujte ohraničení, které dodá dlážděné cestě pravidelný obrys. Za tímto účelem vykopejte mělkou drážku kolem okraje a nainstalujte obrubník (s cementovou maltou). Ujistěte se, že je obrubník vyšší než povrch zpevněné plochy. Poté se spáry zasypou pískem nebo směsí písku a cementu, přebytečný materiál z dlažby se zamete. Používá se pouze čistý, neznečištěný písek. Přidání směsi písku a zeminy vede k růstu trávy ve spárách dlaždic. Zkontrolujte hotové místo, v případě potřeby přidejte do substrátu písek, pokud se některý kus někde "prohnul". Povrch je připraven k použití za 3-4 dny. Poté nezapomeňte cestu nebo plochu pravidelně čistit, zametat, umývat a nepoužívat ostré kovové škrabky, lopaty, páčidla. Takové nástroje povrch poškodí a způsobí, že se plocha stane nepoužitelnou a nevzhlednou. K čištění se rovněž nesmí používat abrazivní a agresivní směsi obsahující sůl, které ničí povrch dlaždic.

Vytváření vlastních zahradních cest

Výhody a nevýhody domácích obkladů a dlažeb

Ty, kteří se ještě nerozhodli pro výrobu domácích obkladů, odrazují dvě věci: značná časová investice a pochybnosti o kvalitě hotových výrobků. Pokud však vezmeme v úvahu možnost inscenované výroby, která umožňuje výrobu o víkendech nebo ve volném čase, není proces tak dlouhý. Kromě toho se náklady na materiál také časem protáhnou, protože vyčlenit 10 % rodinného rozpočtu na 3-4 měsíce je mnohem snazší než utratit půl měsíčního příjmu najednou.

Co se týče kvality, stačí se držet technologie a nesnažit se příliš šetřit, pak hotové obklady vydrží desítky let.

Kombinace šedých a béžových dlaždic (bílý cement) vypadá stylově a pomáhá šetřit pigmenty.

Tabulka: Srovnání výhod a nevýhod řemeslné dlažby

| Výhody | Nevýhody |

| Úspora peněz (30 až 60 % v závislosti na použitém vybavení a materiálu). | Vysoká časová náročnost (1 až 6 měsíců v závislosti na počtu formulářů a ploše cest). |

| Jedinečný design dlaždic. | Vysoká pravděpodobnost výskytu chyb při dobrém popisu vzoru. |

| Možnost vytvoření nestandardních rohových a spojovacích prvků, které nejsou k dispozici v katalozích výrobce. | Obtíže při vytváření forem pro přesné detaily. Nezřídka se stává, že rohové dlaždice vyrobené podomácku musí být položeny s velkou nebo nepravidelnou spárou. |

| Možnost experimentovat se složením dlaždic, a tím ušetřit peníze nebo čas, posílit standardní složení nebo přidat další dekorativní výplň. | Žádná záruka kvality a trvanlivosti. |

| Dlažba je vhodná pro všechny typy zahradních cest, posezení a venkovních teras. | Spolehlivou dlažbu pro silně frekventované plochy (příjezdové cesty, parkoviště) je téměř nemožné vyrobit bez speciálního vybavení a pečlivého dodržení receptury. |

| Fascinující zábava, příležitost uplatnit své nápady v praxi. | V praxi se ukazuje, že práce je fyzicky náročná, vyžaduje pozornost a přesnost. |

Jak vidíte, pro každou nevýhodu domácích obkladů lze najít odpovídající výhodu. Proto, pokud chcete hrdě demonstrovat hostům práci svých rukou, můžete bezpečně přistoupit k realizaci koncipovaného návrhu cest.

Typy betonových materiálů pro tvorbu cest

Betonem se rozumí umělý kámen, který lze koupit nebo ručně vyrobit. Druhá možnost se z finančního hlediska jeví jako méně nákladná (komponenty stojí podstatně méně než hotové zděné díly).

Prefabrikované dlaždice

Vám známé dlaždice patří také k odrůdám betonových cest, protože jsou vylité ze směsi cementu a písku. Vyrábějí se v různých variantách:

- V podobě dlažebních kostek.

- Jako tvarový nebo mozaikový design.

- Jako strukturovaný, vzorovaný povrch.

- Imitace dřeva nebo přírodního kamene.

Betonová dlažba / zahradní cesta.

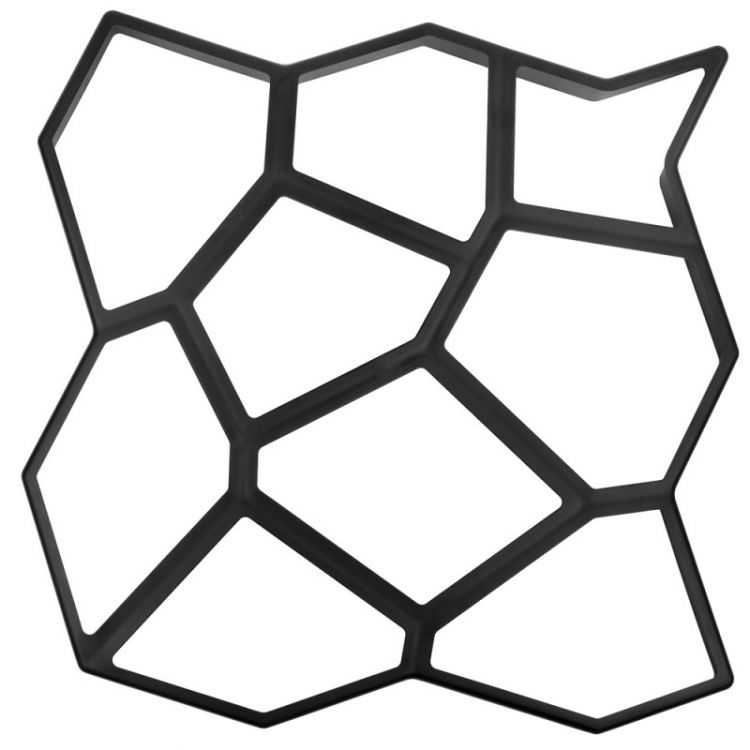

Vstřikování

Imitace přírodního kamene nebo dlažby se dosáhne nalitím betonu do plastových forem, které lze zakoupit v každém stavebním obchodě. Pomocí nich můžete využít svou fantazii a proměnit v realitu i ty nejneobvyklejší vzory a tvary dlažby. Další možností je použití vlastnoručně vyrobených forem. Latě zapojené do sebe v požadovaném pořadí vám umožní dosáhnout požadovaného výsledku v co nejkratším čase.

Cesty mezi lůžky/

Lití monolitu

Monolitický pás má své výhody i nevýhody. Od dlaždicové cesty se liší tím, že je složitější ji vytvořit. Abyste zabránili vzniku prasklin při prvních mrazech, připravte si pevný základ:

- Dobře zhutněné pískové a štěrkové lože.

- Minimálně 20 cm vrstva betonu M200 s přidanou výztužnou sítí.

Ani splnění všech podmínek neposkytuje 100% záruku trvanlivosti, protože vše závisí na množství zimních pohybů (mrazové vlny) půdy.

Dlažba z raženého betonu

Ražený beton

Tato varianta se provádí na čerstvě odlitém povrchu monolitické betonové příjezdové cesty. Krásného výsledku lze dosáhnout použitím speciální děrovací formy. Princip spočívá v otisknutí struktury do nevytvrzeného betonu. Po odstranění forem zůstane nekomplikovaný vzor.

Betonové cesty s potiskem

Barevný beton

Originální barvu lze vytvořit přidáním odstínu do malty ve fázi míchání. Výhodou této směsi je odolnost proti vyblednutí na slunci a oděru při používání. Barvy můžete libovolně kombinovat, použít k vytvoření monolitu nebo vysypat dlaždice podle obrázku. Možností je mnoho.

Vícebarevné dlaždice

Jak lze formu použít?

Vyrobte si formu na dlažební kostky požadovaného vzoru. Pak už stačí jen připravit cement a přidat ho do formy na dlažbu. Po pěti minutách stačí přebytečné množství odstranit. To je vše, stačí tuto operaci opakovat tolikrát, kolikrát je třeba, abyste získali rovnoměrnou dlážděnou cestu. Pozor, cement se musí nechat týden vyschnout, teprve pak se může použít na položení cesty nebo vytvoření skrýše pro rostliny.

V případě vozovek nebo jiného těžkého použití je podkladní vrstva nosná a měla by mít tloušťku nejméně 100 mm. U veřejných chodníků může být tato hodnota někdy snížena na 75 mm nebo zvýšena na 150 mm nebo více, aby byla zajištěna dodatečná ochrana podzemních inženýrských sítí.

Při práci nepoužívejte stavební písek. Při nadměrném zavlažování se pohybuje pod deskami a způsobuje sedání příjezdové cesty. Může obsahovat minerály, které zabarvují některé typy dlažby.

Textury a vzory dlažby

Dlažební kostky se používají k výzdobě upravených ploch v různých geometrických vzorech.

- Dlažební kostky - výrobky jsou umístěny s malým odstupem, aby působily dojmem historické dlažby. Použitím dlaždic několika barev se vytvářejí různé vzory.

- Gzhelka - bloky se stejným reliéfem v různých velikostech. Kolem velkého základního modulu jsou umístěny čtyři malé dlaždice.

- Klasický hladký nebo drsný - vzor se skládá ze 4 oblastí ohraničených pruhy.

- Oblak - struktura podobná struktuře zkamenělé půdy.

- Čtyřlístek - spojený z bloků s rýhovanými koncovými stranami, jako by šlo o několik skládanek luštěninových květenství.

- Květinové - dlaždice v jasných barvách jsou k dispozici v rostlinných vzorech.

- Caso - podobně jako sirtaki tkaní a v podobě mnoha kroužků.

- Javorový list - reliéfní bloky ve tvaru listů javoru.

- Hladké - jednoduché dlaždice v jednoduchém odstínu, bez přílišné okázalosti.

- Parkety - moduly s žebrovanou povrchovou úpravou, rozmístěné v rozloženém vzoru. Vyznačuje se protiskluzovým účinkem.

- Voština je šestiúhelníkový výrobek ve tvaru včelí plástve.

- Vlna - ve tvaru rovnoběžníku s rýhovanými konci.

- Fleece - geometrie bloků je podobná přesýpacím hodinám. Vyznačují se půlkruhovými bočními okraji, které umožňují vytvářet nádherné mozaikové vzory.

- Váhy - ¼ kruhu s objemovým ornamentem připomínajícím výzdobu mořských zástupců.

- Pavučina - vzor je totožný se vzorem síťoviny, který vytváří rýhovaný povrch.

- Síť - dlaždice se skládá ze 4 sektorů s více čtverci.

- Cívka - vyrobená se stranami podobnými přadenu příze.

Malta na dlažbu - poměry, složení, příprava

Pro začátek uvedeme hotový recept na maltu na dlažbu o dané tloušťce 60 mm. A pak vám řekneme, jak správně smíchat jednotlivé složky.

V následující tabulce je uvedeno složení malty na dlažební kostky.

| Komponenty (přísady) | Poměry pro výrobu v % | Na 1 m2 dlaždic | Na 1 metr krychlový malty |

| Cement M 500 | 21 % | 30 kg | 500 kg |

| Granulované prosívky nebo jemná drť | 23% | 32 kg | 540 kg |

| Písek | 56% | 75 kg | 1300 kg |

| Příměs C-3 | 0,7 % hmotnosti betonu | 50 gr | 1,9 litru |

| Barvení | 7 % hmotnosti betonu | 700 g | 10 kg |

| Vlákna v množství na 1 m3 betonu | 0,05 % hmotnosti betonu | 60 g | 0,7-1,0 kg |

| Voda | 5,5 % hmotnosti betonu | 8 litrů | 130 litrů |

Z 1 metru krychlového malty o tloušťce 60 mm lze vyrobit 16,5 m2 dlažebních desek.

Pro přípravu kvalitní malty na dlažbu je třeba míchat komponenty v míchačce na beton v určitém pořadí a s určitým režimem míchání.

Příprava malty

Změkčovadlo se smíchá s malým množstvím vody a nalije se do míchačky. K míchání se používá pouze teplá voda, protože přísady se ve studené vodě nerozpouštějí. Během míchání musí být změkčovadlo důkladně rozpuštěno.

Barvivo se rovněž mísí s horkou vodou (cca 80 °C) v poměru 1:3. Je třeba dbát na to, aby byl barvicí roztok homogenní. Přítomnost hrudek způsobí, že se na povrchu dlaždic objeví krátery.

Poté se střídavě přidává plnivo (drcený kámen a písek) a následně cement. Do směsi cementu a písku se pravidelně přidává voda pro snadnější míchání. Většina vody se přidává na konci procesu míchání.

Optimální režim (čas) míchání cementové malty

Směs na dlažbu je hotová, když drží na hladítku jako pevná hmota, aniž by tekla. Při nalévání by měla malta snadno vyplnit formu.

Příprava formy

Povrch formy se namaže tukem podle vašeho výběru. Přitom je třeba dbát na to, aby se na povrchu neobjevily mastné skvrny. Forma musí být trochu mastná, aby výrobek lépe klouzal po povrchu.

Poznámky. Nadměrné mazání způsobuje prohlubně v dlaždicích. Nedostatečné mazání znesnadňuje jeho odstranění.

Technologie dlažby (tvarování)

V této fázi se malta nalije do forem. Pokud se vyrábí dvoubarevné dlaždice, forma se vyplní ze 75 % šedým betonem a poté se zalije barevným betonem. Přestávka mezi jednotlivými nálevy by neměla být delší než 20 minut. V opačném případě by vrstvy malty správně nepřilnuly.

Nalité formy se musí protřepat a položit na vibrační stůl. Doba trvání formy na třepacím stole je 5 minut. Ukazatelem připravenosti je výskyt bílé pěny, což znamená, že z malty byly odstraněny všechny vzduchové bubliny. Nadměrné vibrační zpracování (třepání formy) může vést k segregaci malty. Znamením pro zastavení vibrací je usazování bílé pěny.

Tip. Při výrobě dvoubarevných dlažebních desek je třeba po vylití každé vrstvy provést vibraci. Druhá vibrace trvá 2-3 minuty a pěna se nemusí objevit.

Sušení dlažby v domácích podmínkách

Formy naplněné maltou se umístí na stojany k následnému sušení, které trvá 2-3 dny. Místo pro sušení by mělo být chráněno před přímým slunečním světlem a dobře větrané. Pro snížení rychlosti odpařování vlhkosti z malty je lepší zakrýt formy polyethylenovou fólií.

{banner_link_1}

Odformování dlažby (vyjmutí z formy)

Jak odstranit obklady z formyJak odstranit obklady z formy?

Pro usnadnění procesu vyklopení můžete formu s nálevem spustit na 5 sekund do horké vody (cca 60 °C). Teplem se forma rozpíná a dlaždice lze odstranit bez jakýchkoli závad nebo problémů.

Výrobek by se měl vyklopit na měkký podklad, např. na starou deku.

Po vyjmutí dlaždic z formy si uvědomte, že vyjmuté dlaždice dobře drží tvar, ale malta ještě není zcela vytvrzená, takže se hmota drolí a může praskat nebo se lámat. Sušení dlažby na regálechVyjmutá dlažba je uložena na stejných sušících regálech po dobu dalšího týdne.

Poté je můžete naskládat na paletu a nechat je ještě měsíc sušit. Během této doby dosáhnou dlaždice potřebné pevnosti

Dlažební desky sušené na regálechVyřazené desky jsou uloženy na stejných sušících regálech po dobu dalšího týdne. Poté je můžete naskládat na paletu a nechat je ještě měsíc sušit. Během této doby dosáhnou dlaždice potřebné pevnosti.