- Jaké švy by měly být?

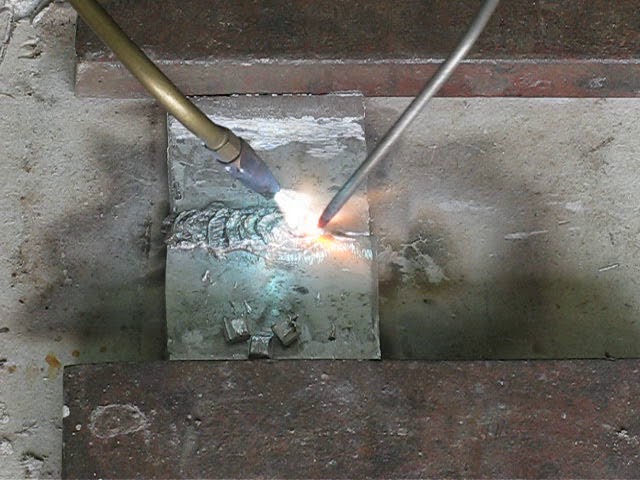

- Odstraňování strusky

- Pravidla a vlastnosti svařování

- Důležité tipy pro svařování

- Zvláštnosti svařování v bytě

- Typy svařovacích poloautomatů, jejich výhody a nevýhody

- Technologie svařování plynovým hořákem

- Příprava na práci a pájení

- Aplikace Flux

- Dokončovací krok

- Metody pozinkování oceli

- Proces zinkování

- Postřikování

- Žárové zinkování

- Metody svařování poloautomatickým strojem

- Jakými elektrodami svařovat pozinkovanou ocel.

- Svařování pozinkovaných trubek elektrodami

- Jaké technologie se používají

- Procesní nuance

- Použití plynového hořáku

- Příprava a pájení

- Závěr

Jak by měly vypadat svary?

Elektrické svařování trubek.

Trubky jsou svařeny v souladu s podmínkami a požadavky.

Je důležité zvážit, jakým směrem se bude oblouk pohybovat a jakým směrem začít práci. Musíte okamžitě určit směr a velikost oblouku.

Pokud bude dlouhá, kov při tavení zoxiduje, začne nitrovat a pracovní plocha bude potřísněna kapkami. Svar svár není Svar není tak dobrý, jak by měl být, stává se porézním a není vůbec vhodný pro instalatérské práce.

Při svařování je třeba mít na paměti, že oblouk se může pohybovat třemi směry:

- Postupný pohyb podél osy elektrody. V tomto případě je svařovací oblouk udržován v optimálním stavu a kvalita svaru je vynikající. Prostor mezi elektrodou a svařovací vanou nabízí přesně ty podmínky, které jsou potřebné k zajištění rychlé a kvalitní práce. Elektroda se musí během svařování neustále pohybovat podél své osy, aby byla udržována rovnoměrná vzdálenost a délka oblouku byla konstantní.

- Pokud je pohyb podélný, objeví se podél osy výsledného svaru závit ve tvaru válečku. Tloušťka vytvořeného svaru závisí na rychlosti pohybu elektrody. Šířka kuličky je asi o 2-3 mm větší než průměr použité elektrody. Samotný válec je svarový šev, ale je úzký a nestačí k vytvoření pevného spoje při spojení dvou částí trubky. Aby byl svar pevnější a širší, je třeba elektrodou během pohybu pohybovat tak, aby se pohybovala i horizontálně, tj. napříč budoucím svarem.

- Při svařování se používá také příčný pohyb. Je nutné provádět vratné pohyby oscilačního typu. Šířka pohybů je u každého případu jiná a určuje se individuálně. Na šířku rozteče mají vliv různé faktory. Jedná se o velikost, polohu budoucího svaru, vlastnosti svařovaných materiálů a požadavky, které má spoj splňovat. Elektrické svařování obvykle poskytuje šířku svaru 1,5 až 5násobek průměru elektrody.

Při volbě směru je třeba vzít v úvahu, že obě trubky musí mít hrany. Jsou plně provařeny a svar musí být pevný a bezpečný, aby vydržel zamýšlené zatížení.

Odstranění strusky

Po dokončení spoje mezi oběma trubkami je třeba nechat spoj vychladnout a teprve poté jej zkontrolovat. Většinou je třeba odstranit nánosy strusky. Ten vzniká během svařování, když se tavidlo na elektrodě vypálí. Po vychladnutí sváru to snadno zkontrolujete poklepáním kladívkem na svár. Pokud se v něm nachází struska, odlétne a odhalí lesklý a čistý svar, který zůstane po elektrickém svařování. Aby nedošlo k poškození spoje a trubek, je lepší nejprve cvičit na malých úsecích o délce 2-3 cm. Pokud je vše čisté a uklizené, můžete začít pracovat na svařování kovových trubek.

Elektrické svařování není tak obtížné, jak by se mohlo zdát, ale je důležité správně dodržovat všechny kroky a požadavky. Mělo by se vybírat pouze kvalitní vybavení a další nástroje

Poté je třeba zvolit typ samotného svařování a svaru. Nezapomeňte používat ochranu očí, obličeje a rukou.

Pravidla a předpisy pro svařování

Před zahájením procesu je třeba se seznámit s následujícími body:

- Potíže s nastavením expoziční teploty. Zinek se může začít tavit při teplotě +400 °C. Pokud se teplota mírně zvýší, povlak se začne propalovat a odpařovat. Tím se zabrání vytvoření pevného kloubu. Spára je porézní a popraskaná.

- Nestabilita elektrického oblouku. Správný provozní režim může zvolit pouze zkušený svářeč. Začátečníkům se doporučuje používat potažené elektrody, plynné stínicí médium nebo výplňový materiál. Druhá možnost se používá, pokud jsou požadovány vysoce kvalitní svary.

- Obtížná oprava děr. Poškozená místa desky se nejprve očistí od nečistot, rzi a oleje. Pokud je průměr defektu velký, používají se kovové vložky, které se upevňují bodovou metodou. Pokud je tloušťka dílu větší než 2 mm, používají se zátky nebo přepážky z měkké oceli. Malé otvory jsou vyvrtány na správnou velikost. Vnitřní plochy vad nesmí být opatřeny závitem.

Důležitá doporučení pro svářečské práce

Veškeré svařování je považováno za složitý proces, při kterém je třeba splnit řadu důležitých požadavků. Svařování pozinkované oceli je komplikované tím, že navíc musíte pracovat s ochrannou vrstvou zinku. Hlavní zvláštností tohoto procesu je, že zinek se taví již při 420 stupních a při 906 stupních se vaří a vypařuje.

Všechny tyto procesy mají negativní vliv na kvalitu svarových spojů, začínají v nich vznikat trhliny, póry a různé vady. Aby se tomu zabránilo, musí se svařování pozinkované oceli provádět při jiných teplotách a musí se používat speciální ochranná plynná atmosféra.

Pro účinné svařování se obvykle používá pozinkovaný ocelový svařovací drát a měď. Za nejvhodnější se považují dráty ze slitin hliníku a bronzu a mědi a křemíku. Pokud bude použit přídavný drát, bude správné svařování pozinkováním.

Tato metoda má řadu pozitivních vlastností:

- během pracovního procesu nedochází k poškození svaru korozí;

- Rozstřik je minimální;

- Zinkový povlak je málo opálený;

- nízký tepelný příkon;

- pájení oceli je následně doprovázeno jednoduchým obráběním;

- je zachována katodická ochrana materiálu.

Během svařování se zinek přenáší do speciální svařovací lázně, která způsobuje praskliny, poškození a póry ve spoji. Před zahájením prací je proto nutné odstranit zinkovou vrstvu.

Odstranění se obvykle provádí plynovým hořákem, brusným kotoučem a kartáči. Existují také chemické metody odstraňování zinku, při kterých se používají louhy. Po ošetření se oblast opláchne vodou a dobře osuší.

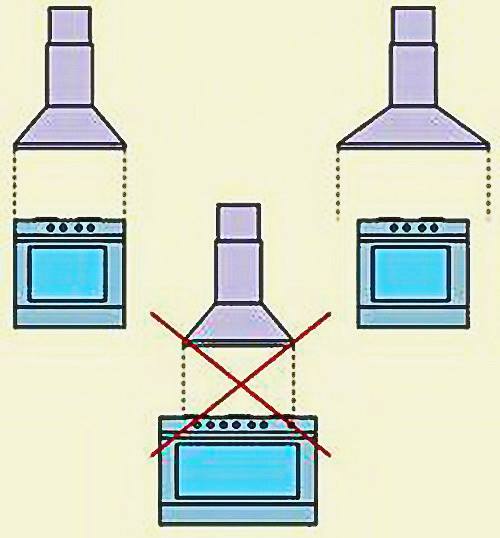

Zvláštnosti svařování v bytě

Pro svařování nízkotlakých potrubí malých průměrů se tradičně používá ruční nebo poloautomatické svařování elektrickým obloukem. Při spojování úseků různých průměrů jsou zapotřebí adaptéry, bez nichž spolehlivost plynovodu klesá.

Před svařováním plynového potrubí v bytě zkontrolujte, zda je plyn uzavřen. Pokud je třeba část demontovat, použije se řezací hořák. Při přemístění potrubí se spoj ucpe přivařením kovového trnu. Hlavní stránka pracovní kroky:

- instalovaný úsek se pročistí, aby se odstranily zbytky zemního plynu;

- Vyměňovaná část se demontuje řezacím hořákem;

- hrany spoje se očistí a odmastí;

- po svařování se potrubí vyplní;

- každý spoj se testuje na netěsnost (na spoj se nanese mýdlová směs, pokud se objeví bublinky, jde o netěsnost).

Hlavní rozvody musí být schváleny plynárenskou společností po dokončení projektu. Je povinné instalovat uzavírací ventily - speciální kohouty, které uzavírají přívod plynu.

V bytových domech se práce provádějí pod dohledem plynárenské služby, v soukromých domech si mohou majitelé namontovat potrubí sami, ale při dodržení požadavků SNiP.

Zkušení svářeči mohou spojení provést. Požární bezpečnost budovy závisí na těsnosti plynového potrubí. I malá závada může způsobit netěsnost, proto je nutné spoje zkontrolovat.

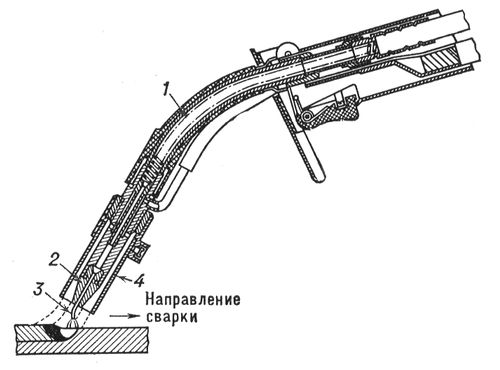

Typy svařovacích poloautomatů, jejich výhody a nevýhody

Hořák pro poloautomatické svařování tavnou elektrodou: 1 - tryska; 2 - vyměnitelný hrot; 3 - elektrodový drát; 4 - tryska.

V současné době je k dispozici velké množství poloautomatických svařovacích hořáků. Ocel, hliník a další kovy se svařují pomocí poloautomatické svářečky. Tovární dílny používají ke svařování dílů na kovový povrch strojů poloautomatické svařovací stroje. Za tímto účelem jsou tovární poloautomaty vybaveny boční tryskou. Poloautomatické stroje mohou jako elektrodu používat hliníkový nebo ocelový drát. Svařování se provádí pod tavidlem nebo v ochranném plynu. Existují konstrukce, ve kterých je svar chráněn tavným drátem. Poloautomaty se dělí na následující druhy:

- stacionární;

- přenosné;

- mobilní.

Výhody svařování pomocí stroje:

- Svařovat lze kovy o tloušťce až 0,5 mm.

- Svařovat lze i znečištěné nebo zrezivělé povrchy.

- Na svařování se vztahují nízké mzdové náklady.

- Pozinkované díly lze svařovat drátem ze slitiny mědi. Zinkový povlak se nepoškodí.

Nevýhody poloautomatického svařování:

- Pokud se při svařování nepoužije ochranný plyn, může dojít k rozstřiku kovu.

- Otevřený oblouk má intenzivní záření.

Ke svařování dílů automobilů se používá poloautomatický stroj.

Při svařování automobilových dílů se používá poloautomat. Poloautomatické svařování se většinou používá pro svařování ocelových a hliníkových dílů.

Při svařování se používá ochranný plyn (oxid uhličitý, argon nebo helium). Ocel se svařuje nejčastěji argonem nebo oxidem uhličitým.

Zdrojem energie je stejnosměrný proud. Poloautomatický svařovací stroj se skládá ze zdroje energie, hořáku a podavače drátu.

Hlavním mechanismem poloautomatu je svařovací hořák. Přivádí svařovací drát a ochranný plyn do pracovního prostoru. Existují tři druhy podávacího mechanismu:

- tahání;

- tlačení;

- univerzální.

Technologie svařování plynovým hořákem

Metoda vynalezená Němci, známá také jako UTP. V současné době se při pájení plamenem používá pájka UTP-1 v kombinaci s tavidlem HLS-B. Pájka je k dispozici jako tyčinka na bázi mědi a zinku a je vhodná pro svařování mědi a slitin litiny.

Příprava na pájení a tvrdé pájení

Zvolte hořák o 1-2 pozice menší, než kdybyste měli svařovat běžnou ocel. V plameni acetylenu musí být více kyslíku, aby se křemík v pájce a kyslík mohly spojit a vytvořit oxid. Jedná se o důležitý ochranný prvek, který zabraňuje odpařování zinku.

Pozinkované profily trubek se před svařováním zahřívají ve vzdálenosti 5 cm od místa pájení. Při svařování se pájecí tyčinka zavádí pod úhlem 40° do spáry, kde se roztaví a roztavený kov vyplní šev. Je lepší použít metodu "na vlastní pěst", kdy držíte tyč před hořákem a ne za ním. Plamen zahřívá pájku, nikoli samotné profily.

Aplikace Flux

Svařovací místa jsou předem naplněna tavidlem HLS-B. Tavidlo pastovité konzistence se musí nanášet tak, aby na každém úseku svařované pozinkované trubky pokrývalo délku alespoň 2 cm. Tavidlo by se mělo nanášet 2-3krát silnější než při pájení nepotažených ocelových trubek.

Dokončovací krok

Zinkové trubky o tloušťce stěny max. 4 mm se svařují v jednom průchodu, silnější trubky se pájí ve 2-3 průchodech. Po vychladnutí zůstane v oblasti švu tavidlo, které se odstraní vodou a drátěným kartáčem.

Je důležité, abyste to s čištěním nepřeháněli, protože zinkový povlak se může snadno poškodit. Vnitřek potrubí proplachujte tekoucí vodou z vodovodu po dobu čtyřiadvaceti hodin.

Jak pozinkovat ocel

Existuje několik způsobů nanášení zinku na ocelový povrch. Za nejběžnější se považují tyto metody:

- metoda galvanického pokovování;

- postřik;

- Žárové zinkování.

Galvanická metoda

Galvanické pokovování je proces, při kterém se na součást nanese ochranný kov pomocí elektrického proudu. Tato metoda je velmi rozšířená, protože umožňuje vytvořit kvalitní ochranný povlak, snadno měnit tloušťku ochranné vrstvy a je velmi hospodárná při použití neželezných kovů, kterých je nedostatek (např. zinku). To není nejlepší způsob, jak zvýšit adhezní odolnost otěruvzdorných povrchů. Je však jednoduchý, technologicky vyspělý a umožňuje provádět práci s velkou přesností.

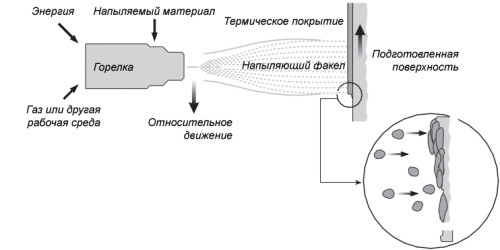

Postřikování

Schéma postřiku zinkem.

Metoda spočívá ve stříkání roztaveného kovu ze speciálních elektrických obloukových nebo plynových plamenných pistolí na povrch, který má být potažen. Zinkový drát se vloží do stříkací pistole, roztaví se a nastříká na výrobek. Roztavené kapičky zinku na povrchu tuhnou a stávají se malými vločkami, které tvoří povlak. Tento proces pozinkování nevyžaduje energeticky náročné a objemné zařízení (například vany). Postřik lze použít nejen v dílně, ale také v terénu přímo na místě instalace.

Žárové zinkování

Schéma procesu žárového zinkování oceli.

Žárové zinkování je považováno za nejkomplexnější metodu zinkování oceli. Používá se krátkým ponořením spojovacích prvků ze železných kovů do lázně roztaveného zinku (teplota zinku přibližně 500-520 °C), které byly předtím vyleptány nebo mechanicky očištěny a odmaštěny. Před ponořením do zinkové taveniny se výrobky taví a předehřívají. Po vyjmutí z taveniny se výrobky odstředí, aby se ochladily a odstranil přebytečný zinek. Tento typ pozinkování je velmi rozšířený. Je jedinečný tím, že poskytuje dvojí ochranu proti korozi: samotný plášť a možnost katodické obnovy oceli v případě poškození zinkového povlaku.

Tloušťka vrstvy zinku nanesené na ocelový povrch se může pohybovat od 2 do 150 mikronů.

Metody svařování poloautomatickým strojem

Pro tento proces existují různé postupy. Svařování na tupo se používá v případě, že díly nejsou zcela vyměněny. Například při instalaci záplaty na křídlo se používá tupý svar. Při tomto způsobu svařování nedochází ke zkosení boční strany tenkého plechu. Pokud je tloušťka kovu větší než 2 mm, je třeba zkosení odstranit.

Před zahájením prací musí být díly přesně namontovány. Při montáži nesmí být mezi okraji dílů mezery. Nedostatečné přizpůsobení může mít za následek deformaci dílů a kovového povrchu, ke kterému budou přivařeny.

Tato metoda se používá pro svařování dílů karoserie a exteriéru vozidla. Svařování na tupo se používá v případech, kdy je vyžadováno vysoce přesné svařování. Může být nutné navařit nový prvek na místo poškozeného místa. V tomto případě se nevyměňuje celý díl, ale pouze jeho část. To se provádí svařováním na tupo s průběžným švem. Poté se svár odizoluje. Čistý svar nevyžaduje po odstranění otřepů základní nátěr.

Schéma svařování na tupo.

Svařování na tupo však vyžaduje mnoho seřizovacích prací. Proto musí tyto práce provádět vysoce kvalifikovaný svářeč. Svařování na tupo v silnějším materiálu je mnohem snazší. Není třeba provádět jemné úpravy. Svařování se provádí jako pevný bodový svar.

Nejběžnější je svařování s přesahem. Při svařování s přesahem se jedna část kovu překrývá přes druhou. Svařování s přesahem se používá ke svařování opravných záplat. Tento typ svařování se používá při výměně nebo opravě prahů, výztuh a výztuh.

Svařování otvorů je druh svařování. Používá se při opravách vozidel. Nové díly, jako jsou blatníky a prahy, lze ke karoserii přivařit také technikou nýtování.

Typy svarů jsou následující

- bodově svařované;

- pevné

- Průběžný, nespojitý.

Bodové svary jsou svařovací body v určité vzdálenosti od sebe.

Bodový svar je svařovací bod, který je umístěn v určité vzdálenosti od sebe. Tato vzdálenost se pohybuje od 1 mm do několika centimetrů.

Plný šev se skládá z míst, která jsou vedle sebe a vzájemně se překrývají. Při svařování kovů různých tlouštěk na tupo se používá plný šev. Tento šev se u karoserie nepoužívá, protože karoserie musí být poddajná, aby se nedeformovala.

Plný šev má vysokou pevnost, ale nedává spojům pružnost. Plný šev se používá k výrobě vysokopevnostních svarových spojů, např. při svařování nádrže na vodu určené k instalaci do vany nebo při výrobě dílů z ocelových profilů.

Nepřetržitý přerušovaný svar je střídání souvislých segmentů svaru s mezerami. Vzdálenosti plných segmentů a mezer volí svářeč pro daný účel. Tímto postupem se svařují prvky karoserie ze silnějších kovů.

Jakými elektrodami svařovat pozinkovaný kov.

Pozinkování je jedním z jeden z nejúčinnějších způsobůJe široce používán ve stavebnictví. Je široce používán ve stavebních konstrukcích, potrubích, vodních stavbách. Existuje několik způsobů nanášení zinku na kov - zinkování, žárové zinkování a stříkání. Tloušťka vypilované zinkové vrstvy se pohybuje mezi 3 a 150 µm.

Protože bod varu zinku je 906 °C, má zinek tendenci se při svařování silně odpařovat. Při odpařování zinek uvolňuje škodlivé výpary, které mohou způsobit záchvat dušení. V případě intenzivního odpařování během svařování se zinek dostane do svarové lázně a ve svaru se tak vytvoří póry a krystalizační trhliny. Zinkovou vrstvu je proto třeba z místa svaru odstranit. V některých případech není možné vrstvu zinku odstranit a v takovém případě je nutné použít metody, které umožní získat kvalitní svar. Výběr správné elektrody je pro ruční obloukové svařování velmi důležitý. Elektrody s rutilovým povlakem jsou nejvhodnější pro svařování uhlíkových ocelí a elektrody se základním povlakem jsou vhodnější pro svařování nízkolegovaných ocelí.

Chcete-li zabránit vzniku pórů v tupých a úhlových svarech pozinkovaných trubek, musíte zvýšit proud a snížit rychlost svařování. Zinek má malý vliv na kvalitu švů pouze v případě, že jsou trubky provozovány při kladných teplotách. Pro spojení pozinkovaných trubek bez poškození zinkové vrstvy je třeba použít metodu pájení. Výsledný spoj má velmi dobré vlastnosti, výrazně se zkracuje doba a náklady na montáž a spoj má vysokou těsnost a odolnost proti korozi. Pro získání švů touto metodou je nutné použít elektrody potažené tavidlem a pájku. Běžné pozinkované vodovodní trubky lze dokonale svařovat běžnou elektrodou.

Elektrody pro svařování oceli

Elektrody LEZ

Svařování pozinkovaných trubek elektrodami

Ocelové trubky bez ochranného povlaku rychle korodují a rozpadají se. Proto byla vyvinuta technologie nanášení ochranné zinkové vrstvy, která téměř desetinásobně zvyšuje životnost materiálu.

V současné době se všude používají pozinkované trubky, které jsou levnější než trubky z nerezové oceli a z hlediska technických parametrů jim neustupují. S bodem tání zinku a dalšími vlastnostmi tohoto kovu je však spojena jedna nevýhoda.

Jaké technologie se používají

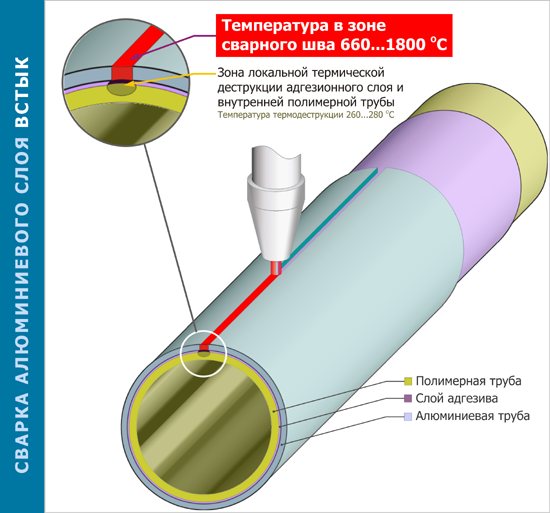

S ohledem na všechny výše uvedené nevýhody svařování pozinkovaných trubek byly vyvinuty dva speciální postupy, které umožňují svařovat tak, aby nedošlo ke zničení pozinkování.

Při prvním procesu je svařovací zóna ošetřena speciálním materiálem, tavidlem, které pokrývá spoj a zabraňuje vyhoření zinku, tj. jeho zplynování.

Tento materiál absorbuje část tepelné energie a zinek uvnitř tavidla se roztaví a stane se viskózní kapalinou. Tento kov obalí spoj mezi dvěma pozinkovanými trubkami a rovnoměrně pokryje jejich konce. Ochranná vrstva tak není narušena.

Při druhé metodě se používají speciální elektrody, které snesou silný proud. Tato metoda vychází z pozice zkrácení doby svařování, během níž se zinek nestihne odpařit.

Svařování probíhá tak rychle a bez snížení kvality spoje, že se ochranný povlak nestihne proměnit v plyn.

Tato technologie se dnes používá všude, zejména při svařování pozinkovaných trubek. A to nejen ty, které se montují do plynovodů nebo nosných konstrukcí ve stavebnictví.

Ve vodovodním potrubí se zinek rozpouští tekoucí vodou a částečně se odstraňuje. Lidské zdraví tedy není ohroženo.

Podrobnosti o procesu

Pokud jde o samotný proces svařování, je založen na tloušťce stěny trubky. Pokud tato hodnota nepřesáhne 3 mm, pak se konce trubek spojí elektrodou bez jakéhokoli předkondicionování, přičemž se mezi nimi ponechá mezera 2-3 mm.

Čistota povrchů (vnějších i vnitřních) musí být samozřejmě dokonalá, proto se očistí od nečistot a odmastí alkoholem nebo rozpouštědlem.

Při tloušťce nad 3 mm se pozinkované trubky na koncích zkosí tupým úkosem 1,5-2 mm v závislosti na tloušťce stěny. Prostor mezi fazetami je během svařování vyplněn roztaveným kovem z elektrodové tyče.

Totéž platí pro elektrody s velkým průměrem. Naopak, pokud je proud malý nebo průměr spotřebního materiálu malý, dojde k nesvařování. Tím se snižuje kvalita kloubu.

Hodně záleží také na rychlosti, kterou se elektroda pohybuje po svařovací zóně. Stejně jako v předchozích případech i zde je pravděpodobné, že pomalý pohyb propálí ocel a pozinkovanou vrstvu.

Vysoká rychlost je stále stejná jako rychlost bez vazby. Vhodná rychlost svařování přichází se zkušenostmi. Čím častěji se pozinkované trubky svařují, tím kvalitnější je jejich spoj.

Použití plynového hořáku

Dvě pozinkované trubky lze spojit pomocí plynového hořáku. Stále častěji se používá technologie známá jako "UTP", kterou vynalezli Němci.

Použili k tomu tavidlo "HLS-B", které chrání zinkový povlak před vypálením. Dnes jsou k dispozici tyče UTP-1, které jsou pájeny jako 2 mm tlusté měděno-zinkové pájecí tyče. Lze ji použít nejen ke svařování pozinkovaných výrobků, ale také slitin mědi a litiny.

Příprava a pájení

Příprava na tento proces je stejná jako při svařování pozinkovaných trubek elektrodami. Existují však určité zvláštnosti a normy, které stanoví GOST a SNiP.

Počet topných těles se volí o 1-2 pozice méně než při svařování běžných ocelových trubek.

Závěr

Závěrem bych rád zdůraznil, že v případě pozinkovaných trubek je stále možné použít svařování. Tato technologie umožňuje zachovat ochranný povlak a nevystavuje potrubí riziku rychlé koroze v místech svařování. Stačí dodržovat pravidla a normy, které jsou stanoveny v SNIP, používat vhodné elektrody, tavidla, pájky.