- Úvod

- LNG - palivo 21. století

- Budoucnost zkapalněného vodíku

- Riziko požáru / výbuchu a jeho zmírnění

- Proč zkapalňovat zemní plyn?

- Ekonomika a bezpečnost dopravy

- Použití v různých oblastech

- Vlastnosti a možnosti zkapalněného propanu, butanu a metanu

- Zkapalněný ropný plyn - v čem je lepší než jiná paliva

- Plynové chlazení

- Plyn v USA

- Výhody LPG

- Oktanové číslo

- Difúze

- Tlak ve válci

- Výfuk

- Nečistoty

- Výrobní proces

- Čištění a zkapalňování plynu

- Způsob výroby

- Návrh zařízení LNG

- LNG a investice

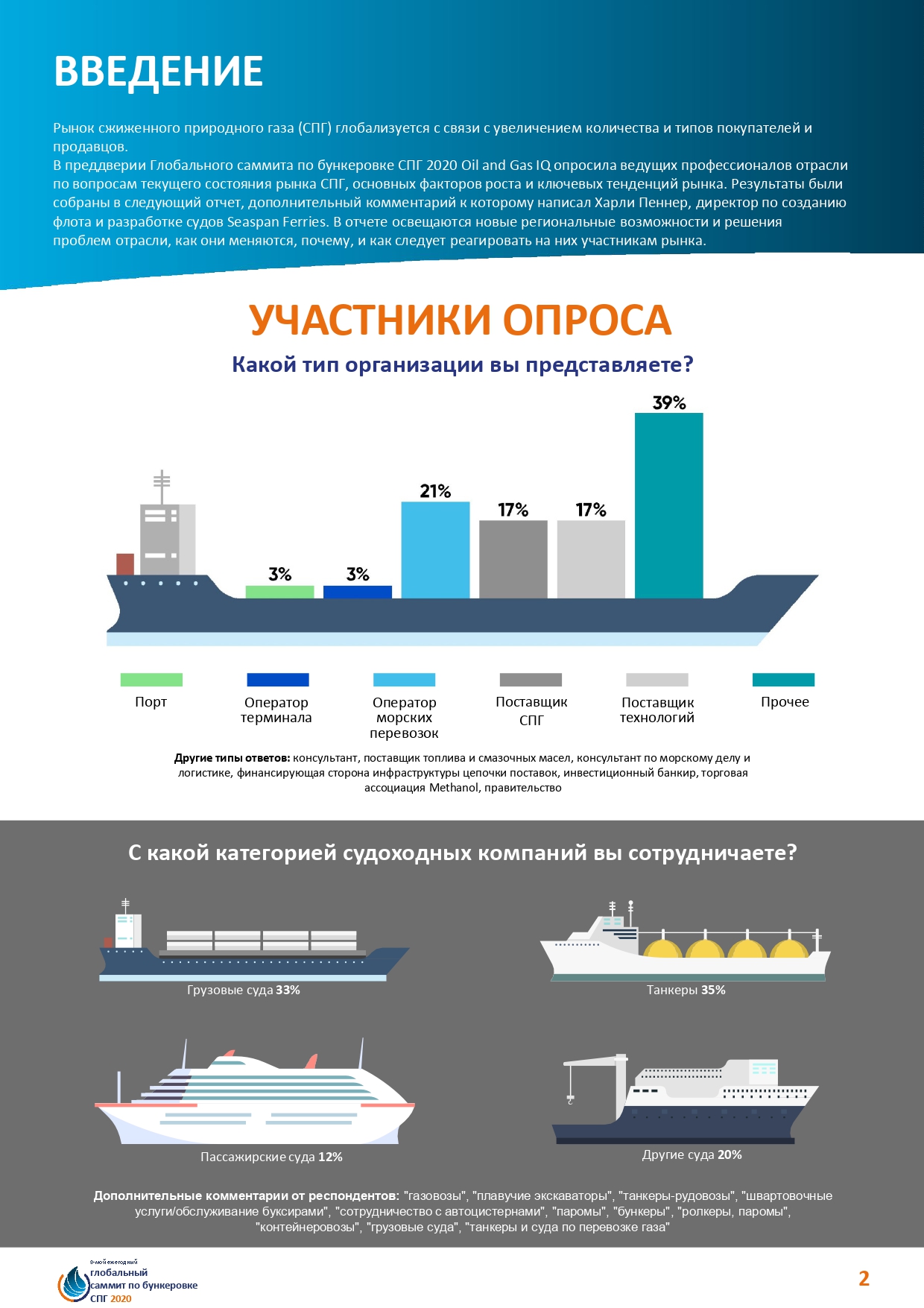

Úvod

V současné době většina kotlů, které jsou součástí infrastruktury železničních dopravních podniků, využívá jako zdroj energie uhlí a mazut a jako rezervní palivo se používá motorová nafta. Například analýza zařízení pro zásobování teplem na železnici Okťabrskaja - pobočce ruských železnic - ukázala, že většina kotlů je na topný olej a jen některé na zemní plyn.

Výhodou olejových kotlů je jejich naprostá autonomie (možnost použití pro objekty vzdálené od plynovodní sítě) a nízká cena palivové složky (ve srovnání s kotli na uhlí, naftu a elektřinu), zatímco nevýhodou je nutnost organizace skladování, zajištění dodávek topného oleje, kontrola kvality paliva a problémy se znečišťováním životního prostředí. Dodávky paliva ve velkých objemech vyžadují zřízení vykládacího systému (ohřev a vypouštění topného oleje) a přístupových cest, nutnost vytápění skladů a potrubí pro dopravu paliva do kotlů, dodatečné náklady na čištění výměníků tepla topení a filtrů topného oleje.

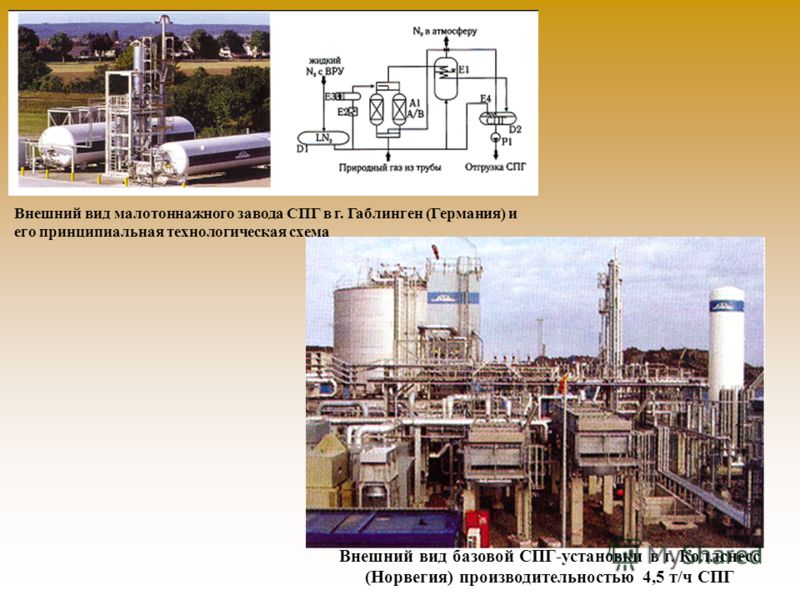

V souvislosti s očekávaným prudkým zvýšením poplatků za škodlivé emise do ovzduší se Ústřední ředitelství pro zásobování teplem a vodou společnosti JSC Ruské železnice rozhodlo snížit používání topného oleje v kotlích železniční dopravy. V Murmanské oblasti, kudy vede část Okťabrské železnice, byl předložen projekt na snížení závislosti městských a okresních kotelen na topném oleji, včetně možnosti jejich přestavby na zkapalněný zemní plyn (LNG). Počítá se s výstavbou závodu na zkapalněný zemní plyn v Karélii a plynárenské infrastruktury v Severozápadním federálním okruhu.

Odklon od topného oleje zvýší účinnost kotelen v Murmanské oblasti o 40 %.

LNG - palivo 21. století

V blízké budoucnosti by se Rusko mohlo stát jedním z předních výrobců a dodavatelů zkapalněného zemního plynu na světový trh - pro naši zemi relativně nového alternativního paliva. Více než 26 % celosvětově vytěženého zemního plynu se zkapalňuje a přepravuje v kapalné formě ve speciálních cisternách ze zemí těžby do zemí spotřeby.

Zkapalněný zemní plyn má oproti jiným zdrojům energie významné výhody. Lze ji využít k zásobování neplynofikovaných obcí v krátkém časovém období. Zkapalněný zemní plyn je navíc nejčistší a nejbezpečnější z masově používaných paliv, což otevírá široké možnosti jeho využití v průmyslu a dopravě. V současné době se zvažuje několik možností výstavby závodů na zkapalňování zemního plynu v Rusku a terminálů pro vývoz, z nichž jeden je plánován v přístavu Primorsk v Leningradské oblasti.

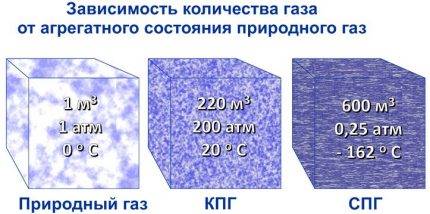

Zkapalněný zemní plyn jako alternativní palivo má řadu výhod. Za prvé, zkapalňování zemního plynu zvyšuje jeho hustotu 600krát, což zvyšuje jeho účinnost a pohodlnost skladování a přepravy. Za druhé, LNG není toxický a nezpůsobuje korozi kovů, je to kryogenní kapalina, která se skladuje pod mírným přetlakem při teplotě přibližně 112 K (-161 OS) v nádrži s tepelnou izolací. Za třetí je lehčí než vzduch a v případě nouzového úniku se rychle vypaří, na rozdíl od těžkého propanu, který se hromadí v přírodních i umělých prohlubních a vytváří nebezpečí výbuchu. Za čtvrté umožňuje zplyňovat zařízení vzdálená od hlavních plynovodů na značné vzdálenosti. LNG je nyní levnější než jakékoli ropné palivo včetně nafty, ale má vyšší kalorickou hodnotu. Kotle na zkapalněný zemní plyn mají vyšší účinnost - až 94 %, v zimě nepotřebují palivo pro předehřev (jako kotle na olej a propan-butan). Nízký bod varu zaručuje úplné odpaření LNG při nejnižších okolních teplotách.

Perspektivy zkapalněného vodíku

Kromě přímého zkapalnění a využití v této formě lze ze zemního plynu vyrábět i další nosič energie, vodík. Metan je CH4, propan C3H8 a butan C4H10.

Vodíková složka je přítomna ve všech těchto fosilních palivech, jen ji musíme izolovat.

Hlavními výhodami vodíku jsou jeho šetrnost k životnímu prostředí a jeho široké rozšíření v přírodě, avšak vysoké náklady na jeho zkapalňování a ztráty způsobené neustálým odpařováním činí tyto výhody téměř zanedbatelnými.

Aby se vodík zplynil na kapalinu, musí být ochlazen na -253 °C. To vyžaduje použití vícestupňových chladicích systémů a zařízení "komprese/expanze". Prozatím je tato technologie příliš drahá, ale pracuje se na jejím zlevnění.

Doporučujeme vám také přečíst si náš další článek, ve kterém podrobně vysvětlujeme, jak vyrobit generátor vodíku pro domů vlastníma rukama. Další informace naleznete na adrese .

Na rozdíl od LPG a LNG je zkapalněný vodík mnohem výbušnější. Sebemenší únik vodíku ve spojení s kyslíkem vytváří směs plynu a vzduchu, která se vznítí při sebemenší jiskře. Kapalný vodík lze skladovat pouze ve speciálních kryogenních nádobách. Nevýhod vodíkového paliva je stále příliš mnoho.

Riziko požáru / výbuchu a jeho zmírnění

Kulová nádoba na plyn, která se obvykle používá v rafinériích.

V rafinérii ropy nebo plynu musí být LPG skladován v tlakových nádržích. Tyto nádoby mohou být válcové, vodorovné nebo kulovité. Tyto nádoby jsou obvykle navrženy a vyrobeny podle určitých předpisů. Ve Spojených státech se tímto předpisem řídí Americká společnost strojních inženýrů (ASME).

Zásobníky na zkapalněné ropné plyny mají bezpečnostní ventily, takže při vystavení vnějším zdrojům tepla vypouštějí zkapalněný ropný plyn do atmosféry nebo do fléry.

Pokud je nádrž vystavena dostatečně dlouhému a intenzivnímu požáru, může dojít k výbuchu expandujících par vroucí kapaliny ( BLEVE ). To se obvykle týká velkých rafinérií a petrochemických závodů, které obsluhují velmi velké kontejnery. Nádrže jsou obvykle konstruovány tak, aby produkt unikal rychleji, než tlak dosáhne nebezpečné úrovně.

Jedním z ochranných opatření, které se používá v průmyslovém prostředí, je vybavení těchto nádob opatřením, které zajišťuje určitý stupeň odolnosti proti plameni . Velké kulové zásobníky na zkapalněný ropný plyn mohou mít ocelové stěny silné až 15 cm. Jsou vybaveny certifikovaným bezpečnostním ventilem . Velký požár v blízkosti nádoby zvýší její teplotu a tlak . Horní pojistný ventil je navržen tak, aby uvolňoval nadměrný tlak a zabránil zhroucení samotné nádoby. Pokud je požár dostatečně dlouhý a intenzivní, může tlak vznikající při varu a rozpínání plynu přesáhnout schopnost ventilu přebytek vypustit. V takovém případě by mohlo dojít k prudkému roztržení nadměrně exponovaného kontejneru, který by vysokou rychlostí vymrštil své části, a uvolněné produkty by se mohly vznítit a způsobit katastrofální škody na všem v okolí, včetně dalších kontejnerů.

Lidé mohou být zkapalněnému ropnému plynu na pracovišti vystaveni vdechováním, kontaktem s kůží a očima. Úřad pro bezpečnost a ochranu zdraví při práci (OSHA) stanovil přípustný limit ("přijatelný expoziční limit") pro pracovní expozici LPG ve výši 1000 ppm (1800 mg/m3 ) pro 8hodinový pracovní den. Národní institut pro bezpečnost a ochranu zdraví při práci (NIOSH) stanovil doporučený expoziční limit (REL) 1000 částic na milion (1800 mg/m3 ) pro osmihodinový pracovní den. Při hladinách 2000 ppm je 10 % dolní mez výbušnosti, zkapalněný ropný plyn je považován za přímo nebezpečný pro život a zdraví (výhradně z bezpečnostních důvodů souvisejících s rizikem výbuchu).

Proč se zemní plyn zkapalňuje?

Modré palivo se získává ze země jako směs metanu, ethanu, propanu, butanu, helia, dusíku, sirovodíku a dalších plynů a jejich různých derivátů.

Některé z nich se používají v chemickém průmyslu a některé se spalují v kotlích nebo turbínách k výrobě tepla a elektřiny. Část vytěženého objemu se navíc používá jako plynné palivo.

Výpočty provedené plynárenským průmyslem ukazují, že pokud je třeba přepravit modré palivo na vzdálenost 2 500 km nebo více, je často nákladově efektivnější přepravovat ho ve zkapalněné formě než potrubím.

Výpočty provedené plynárenským průmyslem ukazují, že pokud je třeba přepravit modré palivo na vzdálenost 2 500 km nebo více, je často nákladově efektivnější přepravovat ho ve zkapalněné formě než potrubím.

Hlavním důvodem zkapalňování zemního plynu je usnadnění jeho přepravy na velké vzdálenosti. Pokud se spotřebitel a vrt na těžbu zemního plynu nacházejí nedaleko od sebe na pevnině, je jednodušší a výhodnější položit mezi nimi plynovod. V některých případech je vybudování hlavního potrubí příliš nákladné a problematické z důvodu geografických komplikací. Proto se k výrobě LNG nebo LPG v kapalné formě používají různé technologie.

Ekonomika a bezpečnost dopravy

Po zkapalnění se plyn v kapalném stavu přečerpává do speciálních kontejnerů, které se přepravují po moři, řece, silnici a/nebo železnici. Proces zkapalňování je z energetického hlediska poměrně nákladný.

V různých závodech je to až 25 % vstupní suroviny. To znamená, že na každé tři tuny hotového LNG je třeba spálit až jednu tunu LNG, aby se vyrobila energie potřebná pro tuto technologii. Po zemním plynu je však nyní vysoká poptávka, vyplatí se to.

Metan (propan-butan) ve zkapalněném stavu zabírá 500-600krát menší objem než v plynném stavu.

Metan (propan-butan) ve zkapalněném stavu zabírá 500-600krát menší objem než v plynném stavu.

Pokud je zemní plyn kapalný, je nehořlavý a nevýbušný. Teprve po odpaření při opětovném zplyňování je výsledná směs plynů vhodná ke spalování v kotlích a sporácích. Pokud se tedy LNG nebo LPG používají jako uhlovodíkové palivo, musí být opětovně plynofikovány.

Použití v různých aplikacích

Nejčastěji se pojmy LNG a LNG uvádějí v souvislosti s přepravou uhlovodíkové energie. To znamená, že se nejprve vyrobí modré palivo a poté se přemění na LPG nebo LNG. Vzniklá kapalina se pak přepravuje a následně se vrací do plynného stavu k jinému použití.

LPG (zkapalněný ropný plyn) se skládá z 95 % nebo více ze směsi propanu a butanu, zatímco LNG (zkapalněný zemní plyn) se skládá z 85-95 % z metanu. Jedná se o podobná a zároveň zásadně odlišná paliva.

LPG (zkapalněný ropný plyn) se skládá z 95 % nebo více ze směsi propanu a butanu, zatímco LNG (zkapalněný zemní plyn) se skládá z 85-95 % z metanu. Jedná se o podobná a zároveň zásadně odlišná paliva.

LPG vyrobený z propan-butanu se používá především jako

- Palivo NGV;

- Palivo pro plnění zásobníků plynu v autonomních topných systémech;

- paliva do zapalovačů a plynových lahví o objemu od 200 ml do 50 l.

LNG se obvykle vyrábí výhradně pro dálkovou přepravu. Zatímco pro skladování LPG postačí nádrž schopná udržet několik atmosfér, pro zkapalněný metan jsou zapotřebí speciální kryogenní nádrže.

Zařízení pro skladování LNG je technologicky vyspělé a zabírá hodně místa. Použití tohoto paliva v automobilech není rentabilní kvůli vysokým nákladům na lahve. Nákladní automobily poháněné LNG v podobě jednotlivých experimentálních modelů již jezdí po silnicích, ale v segmentu osobních automobilů toto "tekuté" palivo v blízké budoucnosti pravděpodobně nenajde široké uplatnění.

Zkapalněný metan se nyní stále častěji používá jako palivo:

- železniční lokomotivy;

- námořní plavidla;

- říční plavidla.

Kromě využití jako nosiče energie se LPG a LNG používají přímo v kapalné formě v plynárenských a petrochemických závodech. Používají se k výrobě různých plastů a dalších materiálů na bázi uhlovodíků.

Vlastnosti a vlastnosti zkapalněného propanu, butanu a metanu

Hlavní rozdíl mezi LPG a ostatními palivy spočívá v jeho schopnosti rychle se měnit z kapalného na plynné a zpět za určitých vnějších podmínek. Tyto podmínky zahrnují teplotu okolí, vnitřní tlak v nádrži a objem látky. Například butan zkapalní při tlaku 1,6 MPa, pokud je teplota vzduchu 20 °C. Zároveň je jeho bod varu pouze -1 ºC, takže v silných mrazech zůstane kapalný, i když je ventil lahve otevřený.

Propan má vyšší energetický obsah než butan. Jeho bod varu je -42 ºC, takže si zachovává schopnost rychle produkovat plyn i v náročných klimatických podmínkách.

Metan má ještě nižší bod varu. Zkapalňuje se při teplotě -160 °C. Pro domácí použití se LNG prakticky nepoužívá, ale pro dovoz nebo přepravu na velké vzdálenosti má schopnost zkapalnit zemní plyn při určité teplotě a tlaku velký význam.

přeprava cisternou

Všechny zkapalněné ropné plyny mají vysoký koeficient roztažnosti. Například plná 50litrová láhev obsahuje 21 kg kapalného propan-butanu. Po odpaření veškeré "kapaliny" vznikne 11 metrů krychlových plynné látky, což odpovídá 240 Mcal. Proto je tento typ paliva považován za jeden z nejúčinnějších a nejhospodárnějších pro autonomní topné systémy. Více informací si můžete přečíst zde.

Při použití uhlovodíkových plynů je třeba vzít v úvahu jejich pomalou difúzi do atmosféry a nízké limity hořlavosti a výbušnosti při styku se vzduchem. S takovými látkami je proto třeba zacházet správně, s ohledem na jejich vlastnosti a specifické bezpečnostní požadavky.

Seznam funkcí

Zkapalněný ropný plyn - v čem je lepší než jiná paliva

Oblast použití LPG je díky jeho termofyzikálním vlastnostem a provozním výhodám ve srovnání s jinými palivy poměrně široká.

Doprava. Hlavním problémem konvenčních dodávek plynu do obydlených oblastí je nutnost položení plynovodu, jehož délka může dosáhnout až několika tisíc kilometrů. Pro přepravu zkapalněného propan-butanu není nutné budovat složité komunikace. Je možné použít standardní cisterny nebo jiné kontejnery, které lze přepravovat autem, po železnici nebo po moři na libovolnou vzdálenost. Vzhledem k vysoké energetické účinnosti výrobku (z jedné lahve SPB lze vařit jídlo pro rodinu po dobu jednoho měsíce) jsou výhody zřejmé.

Vytvořené zdroje. Účel použití zkapalněných uhlovodíků je podobný jako u plynu ze sítě. Patří mezi ně: plynofikace soukromých objektů a obcí, výroba elektřiny pomocí plynových generátorů, provoz motorů vozidel, výroba chemických produktů.

Vysoká výhřevnost. Kapalný propan, butan a metan se velmi rychle mění na plynné látky, které při spalování vytvářejí velké množství tepla. Pro butan je to 10,8 Mcal/kg, pro propan 10,9 Mcal/kg a pro metan 11,9 Mcal/kg. Účinnost tepelných zařízení, která pracují na LPG, je mnohem vyšší než účinnost zařízení, která využívají jako surovinu tuhá paliva.

Snadné přizpůsobení. Dodávky surovin spotřebiteli lze regulovat jak v manuálním, tak v automatickém režimu. Za tímto účelem existuje celá řada zařízení, která odpovídají za regulaci a bezpečný provoz zkapalněného plynu.

Vysoké oktanové číslo. SPB má oktanové číslo 120, což z něj činí účinnější surovinu pro spalovací motory než benzín. Použití propan-butanu jako motorového paliva prodlužuje životnost motoru mezi generálními opravami a snižuje spotřebu maziva.

Snížení nákladů na komunitní plynofikaci. Velmi často se LPG používá k eliminaci špičkového zatížení hlavních rozvodů plynu. Navíc je výhodnější instalovat autonomní systém zplyňování pro vzdálenou osadu než táhnout síť plynovodů. V porovnání s výstavbou plynárenské sítě se specifické kapitálové výdaje sníží 2-3krát. Mimochodem, více informací najdete zde, v sekci o autonomní plynofikaci soukromých objektů.

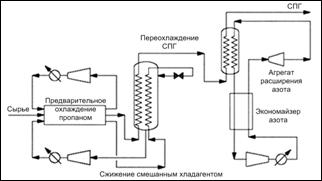

Chlazení plynem

Pro chlazení plynem lze použít různé typy systémů. V průmyslovém provedení lze rozlišit tři hlavní způsoby zkapalňování:

- kaskáda - plyn prochází sériově řadou výměníků tepla připojených k chladicím systémům s různými body varu chladiva. V důsledku toho plyn kondenzuje a vstupuje do zásobníku.

- Směsná chladiva - plyn vstupuje do výměníku tepla, do kterého vstupuje směs kapalných chladiv s různými body varu a následně snižuje teplotu vstupujícího plynu.

- turboexpanze - od výše uvedených metod se liší tím, že využívá adiabatickou expanzi plynu. To znamená, že pokud v klasických zařízeních snižujeme teplotu vařením chladiva a výměníky tepla, zde se tepelná energie plynu využívá k provozu turbíny. Pro metan našly uplatnění turboexpanzory.

Plyn v USA

USA jsou nejen domovem technologie redukovaného plynu, ale také nejvýkonnějším výrobcem LNG z vlastních surovin. Proto když administrativa Donalda Trumpa předložila ambiciózní program "Energetický plán - Amerika na prvním místě", který má ze země učinit přední světovou energetickou velmoc, měli by mu všichni hráči na globální "plynové" scéně naslouchat.

Takový politický obrat v USA nebyl zvláštním překvapením. Postoj amerických republikánů k uhlovodíkům je jasný a jednoduchý. Je to levná energie.

Prognózy vývozu LNG z USA se značně liší. Největší intriky při rozhodování o obchodu s "plynem" se vyvíjejí v EU. Rozvíjí se před námi obraz nejostřejšího soupeření mezi ruským "klasickým" plynem prostřednictvím Nord Stream 2 a americkým importovaným LNG. Mnoho evropských zemí, včetně Francie a Německa, vidí v této situaci velkou příležitost k diverzifikaci evropských zdrojů plynu.

Pokud jde o asijský trh, obchodní válka mezi USA a Čínou vedla k tomu, že čínští výrobci energie zcela upustili od dovozu amerického LNG. Tímto krokem se otevírají rozsáhlé možnosti dlouhodobých a velkých dodávek ruského plynu plynovodem do Číny.

Výhody zkapalněného plynu

Oktanové číslo

Oktanové číslo plynného paliva je vyšší než u benzinu, proto je odolnost LNG proti detonaci vyšší než u nejkvalitnějšího benzinu. Díky tomu je použití paliva v motoru s vyšším kompresním poměrem hospodárnější. Průměrné oktanové číslo LPG je 105, což je pro jakýkoli benzin nedosažitelné. Rychlost spalování plynu je však o něco nižší než u benzinu. Tím se snižuje namáhání stěn válců, pístů a klikového hřídele, což umožňuje hladký a tichý chod motoru.

Difúze

Plyn se snadno mísí se vzduchem a rovnoměrněji plní válce homogenní směsí, takže motor běží plynuleji a tišeji. Plynová směs zcela shoří, takže se na pístech, ventilech a zapalovacích svíčkách netvoří usazeniny sazí. Plynová směs nesmyje olejový film ze stěn válce a nemísí se s olejem v klikové skříni, takže nesnižuje mazací vlastnosti oleje. V důsledku toho se válce a písty méně opotřebovávají.

Tlak ve válci

Zkapalněný plyn se od ostatních paliv pro vozidla liší tím, že nad kapalnou fází se nachází fáze par. Po naplnění lahve se první části zkapalněného plynu rychle odpaří a zaplní celý objem lahve. Tlak v lahvi závisí na tlaku nasycených par, který zase závisí na teplotě kapalné fáze a procentuálním zastoupení propanu a butanu v ní. Tlak nasycených par charakterizuje odpařitelnost GVS. Těkavost propanu je vyšší než u butanu, takže má při teplotách pod bodem mrazu mnohem vyšší tlak.

Emise

Při spalování vypouští méně oxidů uhlíku a dusíku a nespálených uhlovodíků než benzin nebo motorová nafta, aniž by vypouštěl aromatické uhlovodíky nebo oxid siřičitý.

Nečistoty

Kvalitní plynná paliva neobsahují chemické nečistoty, jako je síra, olovo a alkálie, které zvyšují korozivní vlastnosti paliva a ničí části spalovací komory, vstřikovacího systému, lambda sondy (snímač, který určuje množství kyslíku v palivové směsi) a katalyzátoru výfukových plynů.

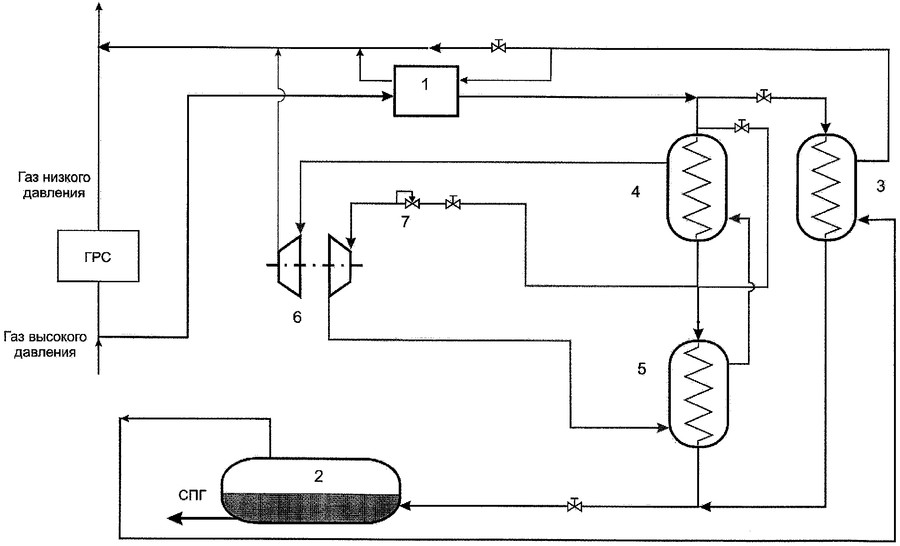

Výrobní proces

Jako výchozí materiál pro výrobu se používá zemní plyn a chladivo.

Existují dvě technologie výroby LNG:

- otevřený cyklus;

- cyklus expanze dusíku.

Technologie s otevřeným cyklem využívá k výrobě energie potřebné pro chlazení tlak plynu. Metan proudící turbínami se ochlazuje a rozpíná, čímž vzniká kapalina. Je to jednoduchá metoda, ale má jednu zásadní nevýhodu - zkapalní se pouze 15 % metanu a zbytek se zkapalní. bez získání dostatečného tlakua zbytek unikne dříve, než dosáhne dostatečného tlaku.

Technologie výroby LNG

Pokud jsou v blízkosti závodu přímí odběratelé plynu, lze tuto technologii použít, protože je levnější - spotřebuje se minimální množství elektřiny pro výrobní proces. V důsledku toho jsou náklady na konečný výrobek nižší. Pokud však neexistují spotřebitelé, je tato metoda ekonomicky nevýhodná - dochází k obrovským ztrátám surovin.

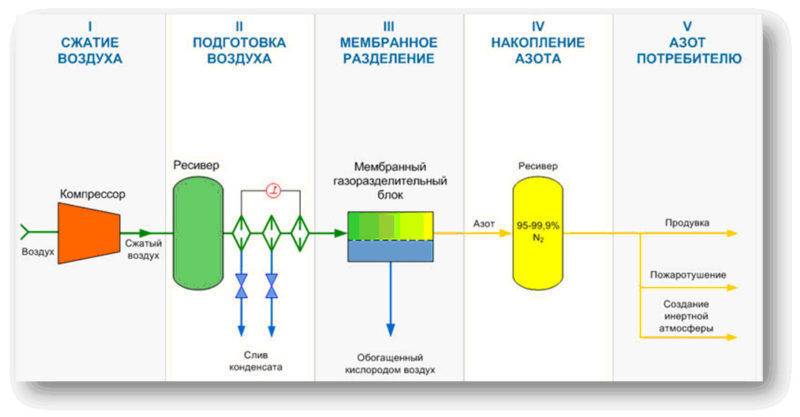

Výrobní technologie využívající dusík:

- Dusík nepřetržitě cirkuluje v uzavřené smyčce obsahující turbíny a kompresory;

- Po ochlazení se dusík přivádí do výměníku tepla, kam se paralelně přivádí metan;

- plyn se ochladí a zkapalní;

- dusík je odeslán do kompresoru a turbíny, kde se ochladí a projde dalším cyklem.

Membránová technologie separace plynů

Membránová technologie separace plynů

Výhody této technologie jsou:

- 100% využití vstupních surovin;

- Kompaktní design a snadná obsluha;

- vysoká spolehlivost a bezpečnost.

Jedinou nevýhodou je vysoká spotřeba elektrické energie (až 0,5 kWh na každý 1 nm3/h hotového výrobku), která výrazně zvyšuje náklady.

Uspořádání závodu na výrobu dusíku

Uspořádání závodu na výrobu dusíku

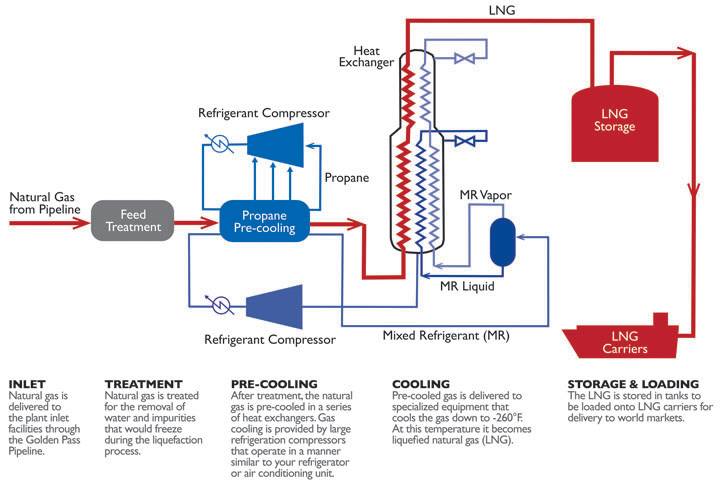

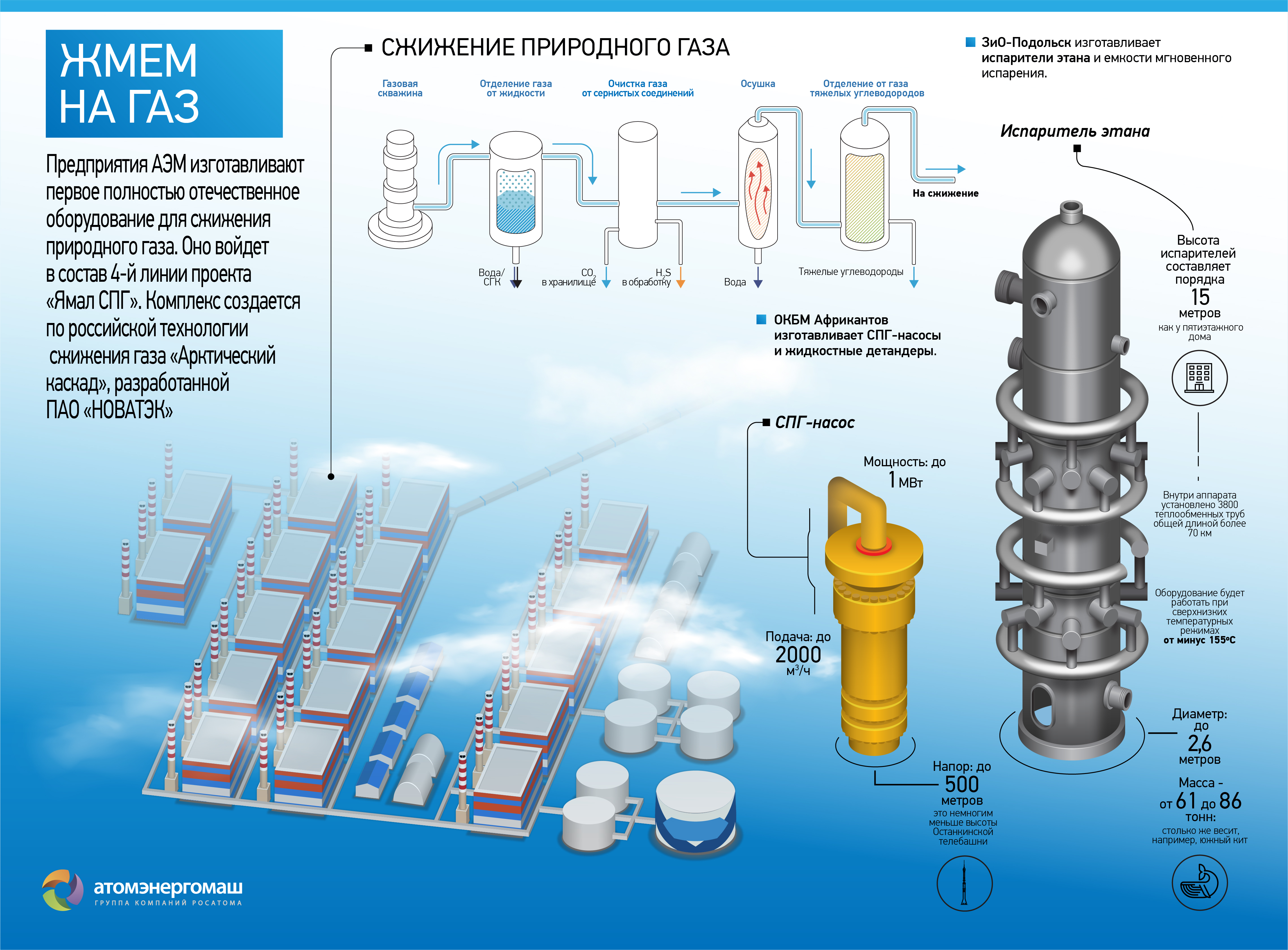

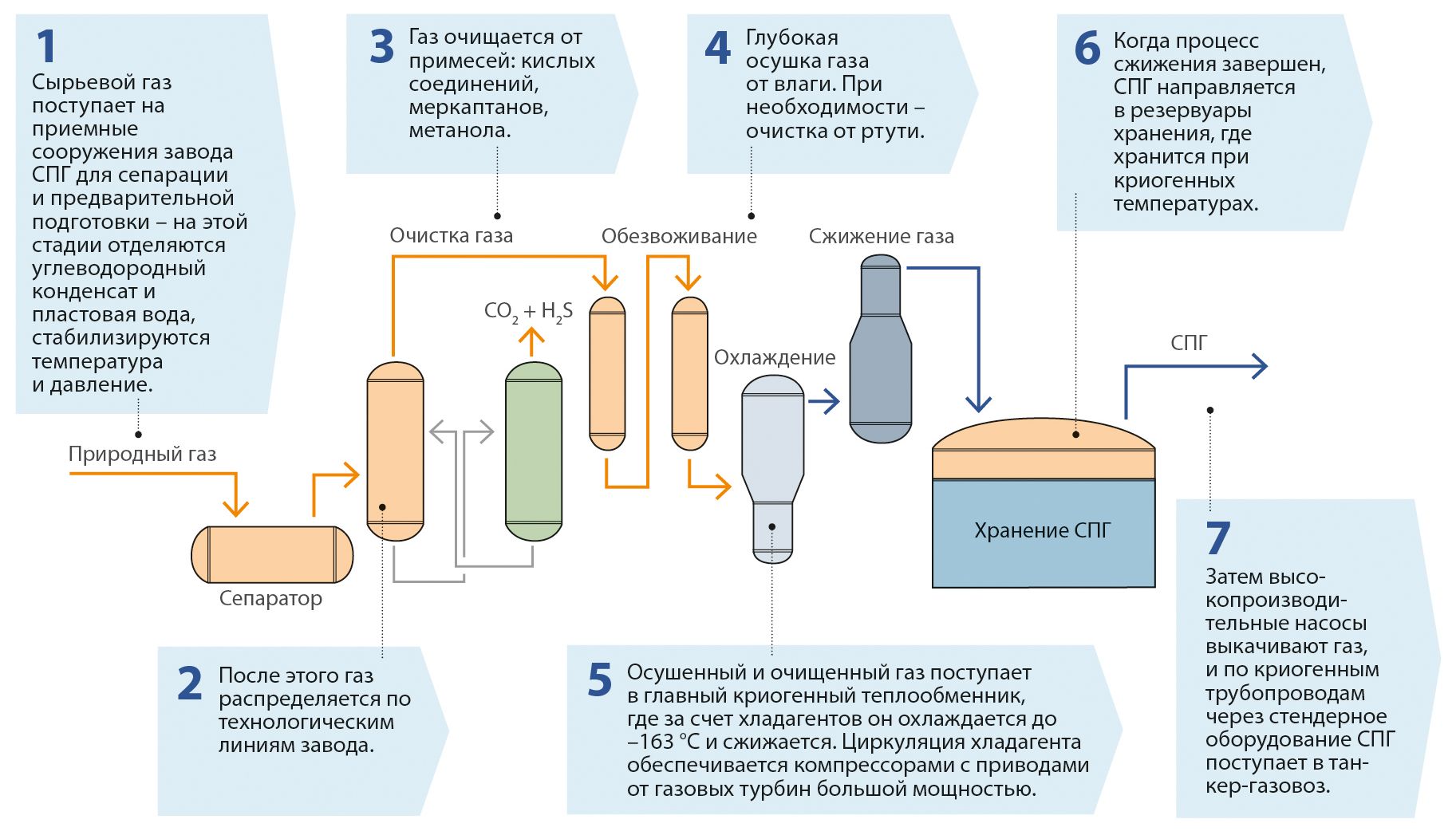

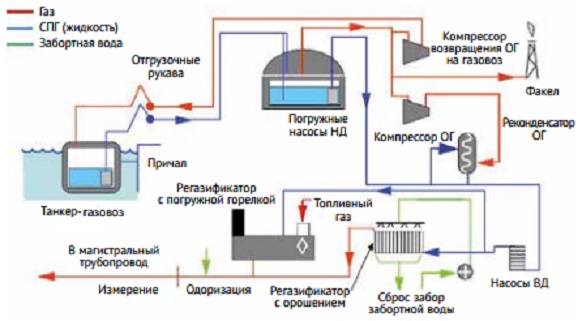

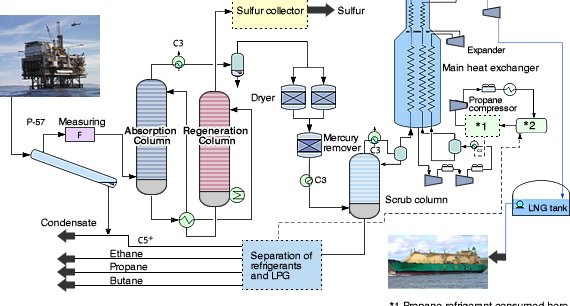

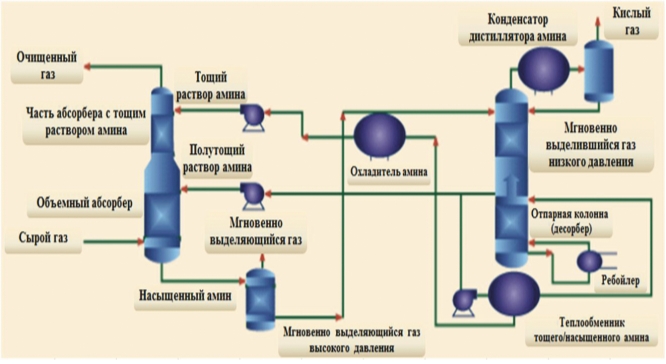

Úprava a zkapalňování plynu

Zkapalňování zemního plynu je v podstatě proces čištění a chlazení. Pouze požadovaná teplota je minus 161 stupňů Celsia.

K dosažení tohoto teplotního řádu se využívá Jouleův Thompsonův jev (změna teploty plynu při adiabatickém škrcení - pomalé proudění plynu pod vlivem konstantního poklesu tlaku přes škrticí klapku). Používá se ke snížení teploty čištěného plynu na hodnotu, při které metan kondenzuje. (poznámka: toto je třeba upřesnit).

Zařízení na zkapalňování chladiva musí mít oddělené linky na úpravu a zpětné získávání chladiva. Různé frakce plynu pocházejícího z ložiska (propan, etan, metan) mohou být chladivem v různých fázích chlazení.

Debottanizace je součástí procesu rozpadu vstupní suroviny na frakce, při němž se oddělují frakce, jejichž kondenzační teplota je vyšší, což umožňuje vyčistit konečný produkt od nežádoucích nečistot. Každý kondenzační produkt se skladuje jako cenný vedlejší produkt určený na vývoz.

Do konečného produktu se také přidávají stabilizátory, které snižují tlak par kondenzovaného paliva, což usnadňuje jeho skladování a přepravu. Umožňují také kontrolovat proces přeměny metanu z kapalného stavu zpět na plyn (opětovné zplyňování), který je pro koncového uživatele levnější.

Způsob výroby

LNG se vyrábí ze zemního plynu kompresí a následným chlazením. Při zkapalňování se objem zemního plynu zmenší přibližně 600krát. Proces zkapalňování probíhá ve fázích, v každé fázi je plyn 5-12krát stlačen, poté ochlazen a převeden do další fáze. Ke skutečnému zkapalnění dochází při ochlazení po poslední kompresní fázi. Proces zkapalňování tak vyžaduje značné množství energie[zdroj nespecifikován 715 dní] 8 % až 10 % energie obsažené ve zkapalněném plynu.

Při zkapalňování se používají různé typy jednotek - škrticí, turboexpanzní, turbínovo-vířivé atd.

Struktura závodu na LNG

Zařízení na zkapalňování zemního plynu se obvykle skládá z:

- zařízení na předúpravu a zkapalňování;

- Výrobní linky na výrobu LNG;

- skladovací nádrže; - nakládací zařízení pro cisterny; - zkapalňovací zařízení;

- zařízení pro nakládání cisteren; - zařízení pro nakládání cisteren

- pomocné služby pro dodávku elektřiny a chladicí vody do elektrárny.

- Technologie zkapalňování

Procesy zkapalňování ve velkých zařízeních na zkapalněný zemní plyn:

- AP-C3MRTM - Air Products & Chemicals, Inc.

- AP-X - Air Products & Chemicals, Inc. (APCI)

- #AP-SMR (Single Mixed Refrigerant) - Air Products & Chemicals, Inc. (APCI)

- Cascade - ConocoPhillips

- MFC (směsná kapalinová kaskáda) - Linde

- PRICO (SMR) - Black & Veatch

- DMR (duální směsné chladivo)

- Liquefin - Air Liquide

LNG a investice

Vysoká kovová náročnost, složitost procesů, potřeba značných kapitálových investic a délka všech procesů spojených s výstavbou tohoto typu infrastruktury - zdůvodnění investice, výběrová řízení, získávání dluhů a investorů, projektování a výstavba, které obvykle zahrnují vážné logistické obtíže - vytvářejí překážky růstu v této oblasti.

V některých případech mohou být dobrou volbou mobilní zkapalňovací zařízení. Jejich špičkový výkon je však velmi malý a spotřeba energie na jednotku plynu je vyšší než u stacionárních řešení. Kromě toho může být nepřekonatelnou překážkou samotné chemické složení plynu.

Aby se snížila rizika a zajistila návratnost investic, plánuje se provozování elektráren na 20 let dopředu. Rozhodnutí o rozvoji ložiska často závisí na tom, zda je lokalita schopna dodávat plyn po dlouhou dobu.

Zařízení se vyvíjejí podle specifických technických specifikací pro danou lokalitu, které jsou do značné míry určeny složením vstupního plynu. Samotný závod je organizován podle principu černé skříňky. Vstupní suroviny, výstupní produkty, což vyžaduje minimální zapojení personálu do procesu.

Složení zařízení na staveništi, jeho množství, kapacita, posloupnost postupů potřebných pro přípravu plynné směsi ke zkapalnění se vyvíjí pro každé konkrétní zařízení v souladu s požadavky zákazníka a spotřebitelů produktů.