BEZPEČNOSTNÍ KRITÉRIA A LIMITY

Klimatická úprava a kategorie umístění "U2" podle GOST1550, provozní podmínky v ní:

- Nejvyšší nadmořská výška až 3000 m;

- Horní provozní teplota okolního vzduchu v rozváděči (CSA) je plus 55 °C, efektivní teplota okolního vzduchu rozváděče a CSA je plus 40 °C;

- Spodní provozní teplota okolního vzduchu je minus 40 °C;

- horní hodnota relativní vlhkosti 100% při plus 25°С;

- prostředí je nevýbušné, neobsahuje plyny a páry škodlivé pro izolaci, není nasyceno prachem vedoucím proud v koncentracích, které mohou snížit parametry elektrické pevnosti izolace spínače.

Jakákoli pracovní poloha v prostoru. Ve verzích 59, 60, 70, 71 - se základnou dolů nebo nahoru. Spínače jsou určeny pro provoz v režimu "O" a "В" a v cyklech O - 0,3 s - VO - 15 s - VO; O - 0,3 s - VO - 180 s - VO.

Parametry pomocných kontaktů spínače jsou uvedeny v tabulce 3.1.

Podle odolnosti vůči vnějším mechanickým vlivům odpovídá spínač skupině M 7 podle GOST 17516.1-90, takže je funkční při působení sinusových vibrací v rozsahu frekvencí (0,5*100) Hz s maximální amplitudou zrychlení 10 m/s2 (1 q) a vícenásobných úderů se zrychlením 30 m/s2 (3 q).

Tabulka 3.1 - Parametry pomocných kontaktů spínače

| položka č. | Parametr | Nominální hodnota |

| 1 | 2 | 3 |

| 1 | Maximální provozní napětí, V (AC a DC) | 400 |

| 2 | Maximální spínací výkon ve stejnosměrných obvodech při t=1 ms, W | 40 |

| 3 | Maximální spínací výkon v obvodech střídavého proudu | 40 |

| 4 | Maximální průchozí proud, A | 4 |

| 5 | Zkušební napětí, V (DC) | 1000 |

| 6 | Odpor kontaktů, μOhm, ne více | 80 |

| 7 | Životnost při maximálním vypínacím proudu, B-O cykly | 106 |

| 8 | Mechanická životnost, cykly B-O | 106 |

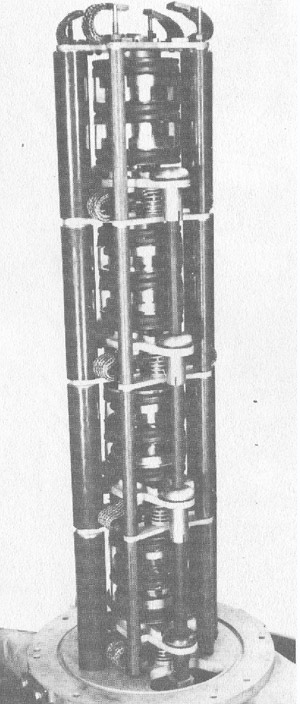

Obrázek 3.1

Spínače splňují požadavky GOST687, IEC-56 a technické specifikace TU U 25123867.002-2000 (a také ITEA 674152.002 TU; TU U 13795314.001-95).

Závislost spínací životnosti jističů na hodnotě vypínacího proudu je znázorněna na obr. 3.1.

Spínače splňují požadavky GOST 687, IEC-56 a technické specifikace TU 25123867.002-2000 (a také ITEA 674152.002; TU U 13795314.001-95).

Závislost spínací životnosti jističů na hodnotě vypínacího proudu je znázorněna na obr. 3.1.

Technologie vakuových jističů.

Hlavní horizontální linie pokrytí v "čisté místnosti". VIL, Finchley, 1978.

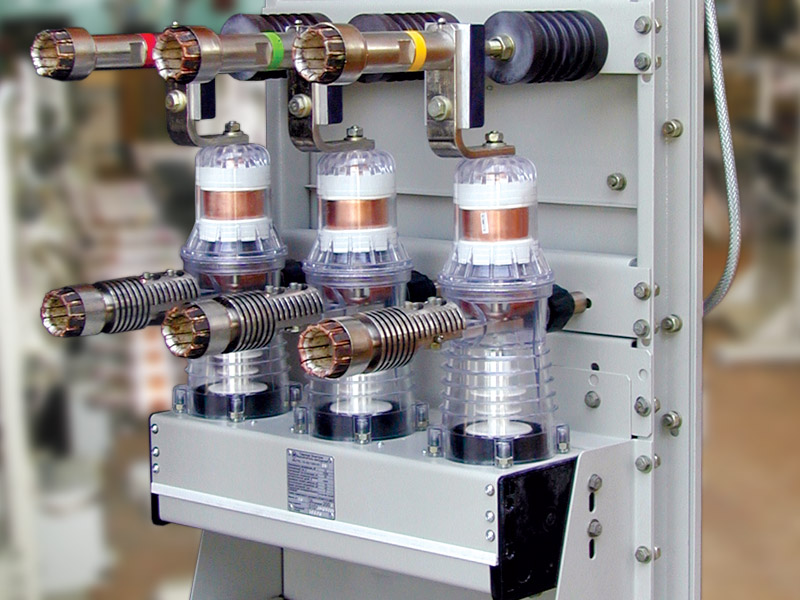

Vakuové obloukové přerušovače se vyrábějí ve specializovaných provozech s využitím moderních technologií - "čisté prostory", vakuové pece atd.

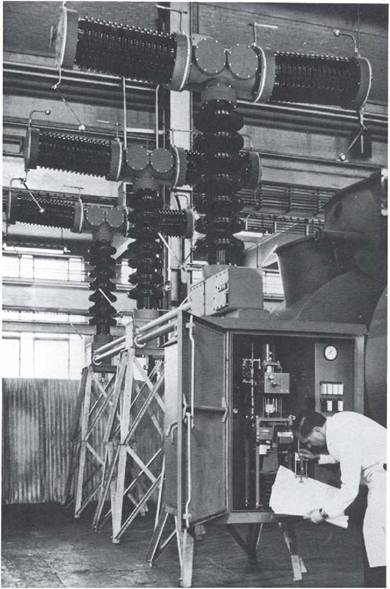

Dílna vakuových vypínačů v Jihoafrické republice, 1990.

Výroba vakuových komor je technologicky náročný výrobní proces. Po montáži se komory přerušovače umístí do vakuové pece, kde se hermeticky uzavřou.

Čtyři klíčové body při výrobě vakuové obloukové kalicí komory:

- plné vakuum

- podrobný elektrický návrh.

- systém řízení oblouku

- materiál kontaktní skupiny

Čtyři klíčové body při výrobě vakuových přerušovačů:

1. dokonalá celková kvalita sestavy zařízení.

2. přesný výpočet elektromagnetických parametrů zařízení. Při nesprávné konstrukci zařízení může dojít k elektromagnetickému rušení mezi odpojovači.

3. mechanismus. Mechanismus musí mít krátký zdvih a nízkou spotřebu energie. Například při spínání při napětí 38 kV je potřebný zdvih mechanismu 1/2″ a spotřeba energie nepřesahuje 150 Joulů.

4. dokonale utěsněné svary.

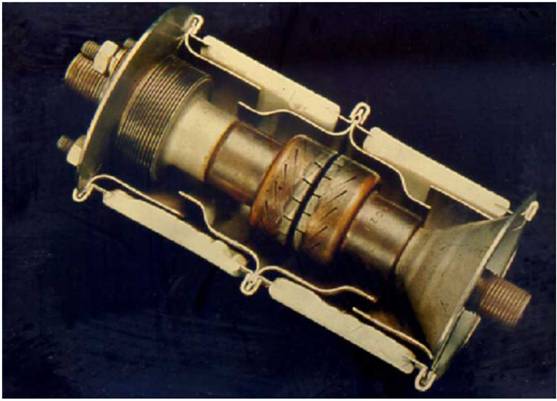

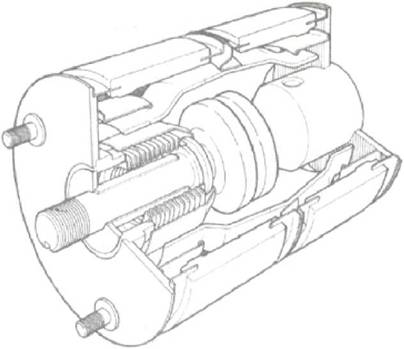

Konstrukce klasické vakuové obloukové kalicí komory.

zhášecí komora V8 pro 15 kV (průměr 4 1/2"). Počátek 70. let 20. století.

Fotografie ukazuje hlavní součásti vakuové obloukové kalicí komory.

Řízení oblouku: radiální magnetické pole.

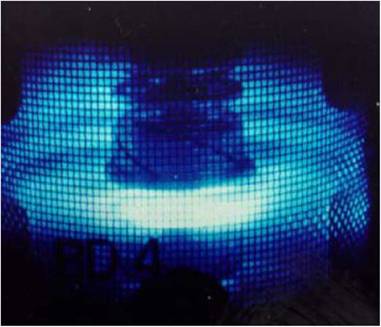

Vysokorychlostní snímání (5000 snímků za sekundu).

kontaktní plocha přerušovače. průměr 2".

Radiální magnetické pole

31,5kArms 12kVrms.

Tento proces je způsoben samoindukcí radiálního magnetického pole (vektor pole směřuje podél radiálního směru), které vytváří obloukový pohyb nad elektrickým kontaktem, čímž se snižuje lokální zahřívání kontaktní podložky. Kontaktní materiál musí být takový, aby se oblouk volně pohyboval po povrchu. To vše umožňuje spínat proudy až 63 kA.

Řízení oblouku: axiální magnetické pole.

Vysokorychlostní snímání (9000 fps).

Axiální obraz magnetického pole

40kArms 12kVrms

Proces využívající samoindukci magnetického pole podél osy elektrického oblouku zabraňuje smršťování oblouku a chrání kontaktní podložku před přehřátím odčerpáním přebytečné energie. V tomto případě nesmí materiál kontaktní podložky přispívat k pohybu oblouku podél kontaktní plochy. V průmyslových podmínkách je možné spínat proudy přes 100 kA.

Elektrický oblouk ve vakuu - materiál kontaktní podložky.

Vysokorychlostní snímání (5000 snímků za sekundu).

Obrázek kontaktní plošky o průměru 35 mm.

Radiální magnetické pole.

20kArms 12kVrms

Při rozepínání kontaktů ve vakuu se z kontaktních ploch odpařuje kov a vzniká elektrický oblouk. Vlastnosti oblouku se liší v závislosti na materiálu použitém pro kontakty.

Doporučené parametry kontaktní desky:

| napětí | produkt | Požadavky |

| 1,2-15 kV | stykač | Min. vypínací práh < 0,5 A |

| 15-40 kV | přepínač | Vysoká dielektrická pevnost - (až 200 kV na 12 mm) |

| 132 kV a vyšší | přepínač | velmi vysoká dielektrická pevnost - (až 800 kV na 50 mm) |

Materiály

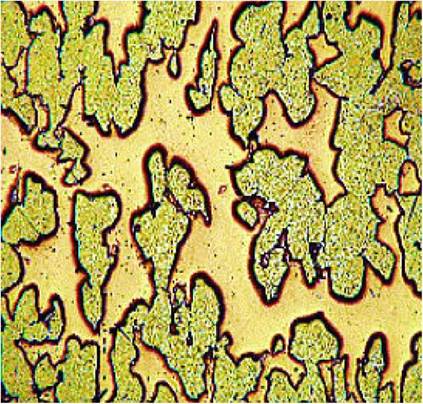

Mikrofotografie.

Původně se na kontaktní desky používala slitina mědi a chromu. Tento materiál byl vyvinut a patentován společností English Electric v 60. letech 20. století. Dnes je nejpoužívanějším kovem při výrobě vakuových kalicích komor.

Princip fungování mechanismu.

Mechanismus vakuových jističů je konstruován tak, že množství energie vynaložené na spínání není důležité - kontakty se prostě pohybují. Typický opakovač potřebuje k provozu pouze 150-200 joulů energie, na rozdíl od MCCB, který potřebuje 18 000-24 000 joulů k provedení jednoho přepnutí. Tato skutečnost umožnila použití permanentních magnetů.

Magnetický aktuátor.

Princip činnosti magnetického pohonu

Klidová fáze Pohybový vzor.

Historie vakuového přerušovače

Padesátá léta. Historie vývoje: Jak to všechno začalo...

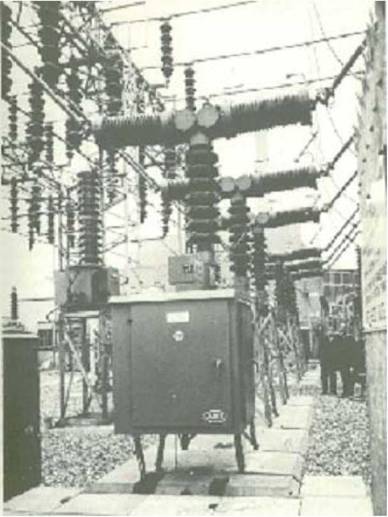

Jeden z prvních vysokonapěťových jističů pro síťové napájení. Na obrázku je 132kV AEI, vakuový jistič, který je v provozu ve West Hamu v Londýně od roku 1967. Tento vůz, stejně jako většina ostatních, byl v provozu až do 90. let 20. století.

Historie vývoje: vakuový jistič VGL8 pro 132kV.

- je výsledkem společného vývoje společností CEGB (Central Electric Generating Board - hlavní dodavatel elektřiny v Anglii) a General Electric Company.

- Prvních šest jednotek bylo uvedeno do provozu v letech 1967 až 1968.

- Napětí je rozváděno pomocí paralelně zapojených kondenzátorů a složitého pohyblivého mechanismu.

- Každá skupina je chráněna porcelánovým izolátorem a je pod tlakem hexafluoridu síry.

Konfigurace vakuového vypínače "T" se čtyřmi vakuovými zhášecími komorami v každé skupině - resp. sérií 8 vakuových zhášecích komor na fázi.

Historie provozu tohoto přístroje:

- Nepřetržitý provoz v Londýně po dobu 30 let. V 90. letech 20. století byla pro nedostatečné využití vyřazena z provozu a demontována.

- Vakuové jističe tohoto typu se používaly až do 80. let 20. století v elektrárně Tir John (Wales), kdy byly v důsledku rekonstrukce sítě demontovány v hrabství Devon.

Historie vývoje: problémy v 60. letech 20. století.

Současně s vývojem vysokonapěťových vakuových jističů měnily výrobní společnosti své olejové a vzduchové jističe na jističe s plynovou izolací. Provoz jističů Elegas byl jednodušší a levnější z následujících důvodů:

- Použití 8 vakuových jističů na fázi ve vysokonapěťových vakuových spínačích vyžadovalo složitý mechanismus pro ovládání 24 kontaktů ve skupině současně.

- Použití stávajících olejových jističů nebylo ekonomicky výhodné.

Vakuový jistič.

Vakuové jističe používaly nejprve vakuové obloukové zhášecí komory řady V3 a později řady V4.

Vakuové obloukové zhášecí komory řady V3 byly původně vyvinuty pro použití v třífázových distribučních sítích 12 kV. Úspěšně se však používají v elektrických trakčních obvodech elektrických lokomotiv a v "pravostranných" přípojkách - v jednofázových sítích 25 kV.

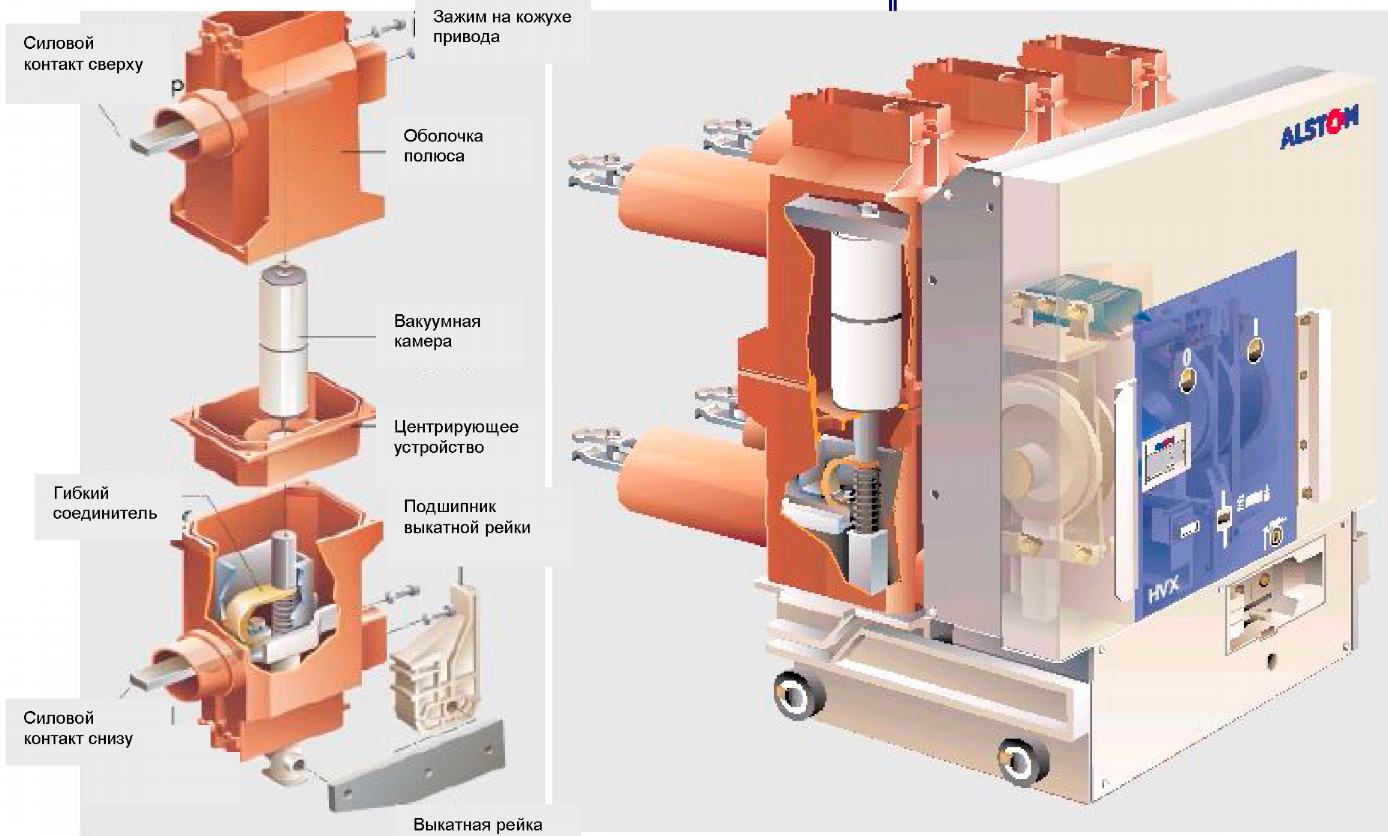

Konstrukce vakuového jističe:

Vakuový jistič se skládá z hlavní komory o rozměrech 7/8" (22,2 mm) a dalšího prostoru o rozměrech 3/8" (9,5 mm) pro provoz s kontaktní pružinou.Doporučené provozní vlastnosti

- Průměrná rychlost zavírání komory - 1-2 m/sec.

- průměrná rychlost otevření komory - 2-3 m/sec.

Jaké problémy řešili výrobci vakuových vysokonapěťových jističů v 60. letech?

Zaprvé, spínací napětí prvních vakuových přerušovačů bylo omezeno na 17,5 nebo 24 kV.

Za druhé, tehdejší technologie vyžadovala velký počet vakuových obloukových kalicích komor v sérii. To s sebou přineslo použití složitých mechanismů.

Dalším problémem bylo, že tehdejší výroba vakuových obloukových hasicích přístrojů byla navržena pro velké objemy prodeje. Vývoj vysoce specializovaných zařízení nebyl ekonomicky rentabilní.

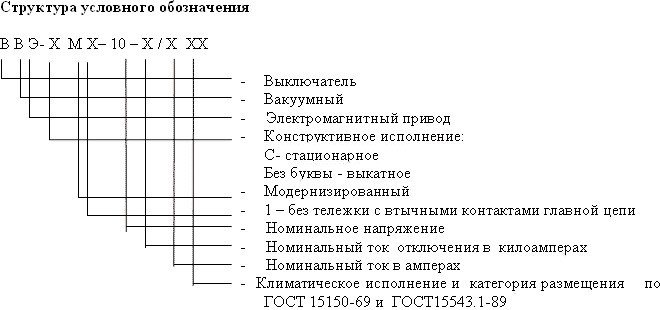

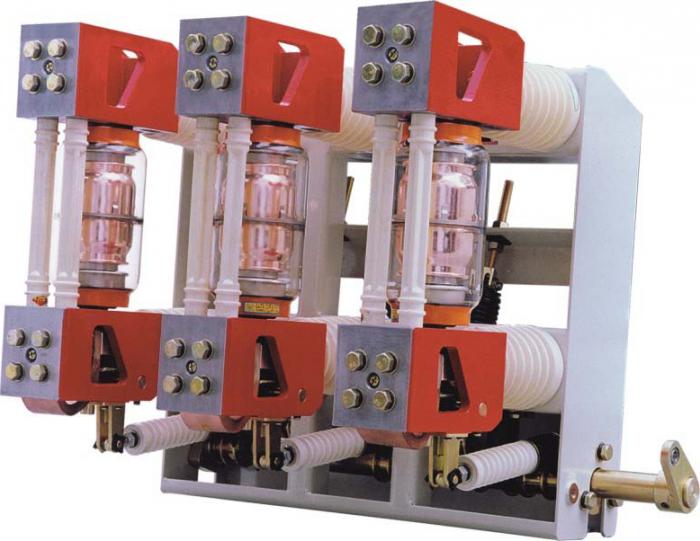

Nejběžnější modely

Zde jsou uvedeny některé z nejběžnějších modelů VVE-M-10-20, VVE-M-10-40, VVTE-M-10-20 a obrázek ukazuje, jak je dešifrovat a struktura označení typuNázvy modelů mohou obsahovat až 10-12 písmen a číslic. Téměř všechny nahrazují zastaralé olejové jističe a lze je použít pro spínání střídavých i stejnosměrných obvodů.

Nastavení, instalace a uvedení do provozu vysokonapěťových vakuových jističů je časově náročný proces, který přímo ovlivňuje celý budoucí provoz energetického systému i všech komponent a zařízení, která jsou k němu připojena, proto je nejlepší svěřit tuto práci kvalifikovanému elektrotechnikovi. Vakuový jistič musí být ovládán přesně a na základě určitých povelů - na tom závisí život a zdraví personálu obsluhujícího dodané zařízení.

Spínání jističe

Počáteční rozepnutí kontaktů 1 a 3 ve vakuové přerušovací komoře jističe je zajištěno účinkem vypínací pružiny 8, která působí na pohyblivý kontakt 3 prostřednictvím tažného izolátoru 4. Po přivedení signálu "ON" generuje řídicí jednotka jističe napěťový impuls kladné polarity, který je přiveden na cívky elektromagnetu 9. Současně v mezeře magnetické soustavy působí elektromagnetická přitažlivá síla, která s rostoucí silou překonává sílu vypínacích pružin 8 a 5, v důsledku čehož se vlivem rozdílu těchto sil začne kotva elektromagnetu 7 spolu s trakčními izolátory 4 a 2 v čase 1 pohybovat směrem k pevnému kontaktu 1, přičemž stlačuje vypínací pružinu 8.

Po sepnutí hlavních kontaktů (čas 2 na osciloskopu) se kotva elektromagnetu dále pohybuje směrem nahoru a dále stlačuje přítlačnou pružinu 5. Pohyb kotvy pokračuje, dokud se pracovní mezera v magnetickém systému solenoidu nestane nulovou (časový okamžik 2a na osciloskopu). Prstencový magnet 6 pak nadále uchovává magnetickou energii potřebnou k udržení spínače v zapnuté poloze a cívka 9 se po dosažení času 3 začne vypínat, načež je pohon připraven k vypínací operaci. Spínač se tak stává magneticky západkovým, tj. k udržení sepnutých kontaktů 1 a 3 se nespotřebovává žádná řídicí energie.

Při zapínání spínače se deska 11, která vstupuje do drážky hřídele 10, otáčí touto hřídelí, pohybuje permanentním magnetem 12, který je na ní namontován, a zajišťuje spouštění jazýčkových spínačů 13, které komutují vnější pomocné obvody.

Historie výstavby

První vakuové přerušovače byly vyvinuty ve 30. letech 20. století a současné modely byly schopny spínat malé proudy s napětím až 40 kV. Dostatečně výkonné vakuové jističe nebyly v těchto letech nikdy vyrobeny kvůli nedokonalé vakuové technologii a především kvůli technickým obtížím, které se v té době vyskytovaly při udržování hlubokého vakua v uzavřené komoře.

Pro vývoj spolehlivých vakuových přerušovacích komor schopných zastavit vysoké proudy při vysokém napětí bylo třeba provést rozsáhlý výzkumný program. V průběhu této práce byly přibližně v roce 1957 identifikovány a vědecky vysvětleny základní fyzikální procesy, které probíhají při hoření oblouku ve vakuu.

Přechod od jednotlivých prototypů vakuových jističů ke komerční výrobě trval další dvě desetiletí, protože vyžadoval další intenzivní výzkum a vývoj, zejména nalezení účinného způsobu, jak zabránit nebezpečným spínacím přepětím způsobeným předčasným přerušením proudu před přirozeným průchodem nulou, vyřešit složité problémy související s rozložením napětí a znečištěním vnitřních povrchů izolačních částí.

V současné době se ve světě vyrábí průmyslové rychlovakuové jističe s vysokou spolehlivostí, které jsou schopny vypínat vysoké proudy v sítích středního napětí (6, 10, 35 kV) a vysokého napětí (až 220 kV).

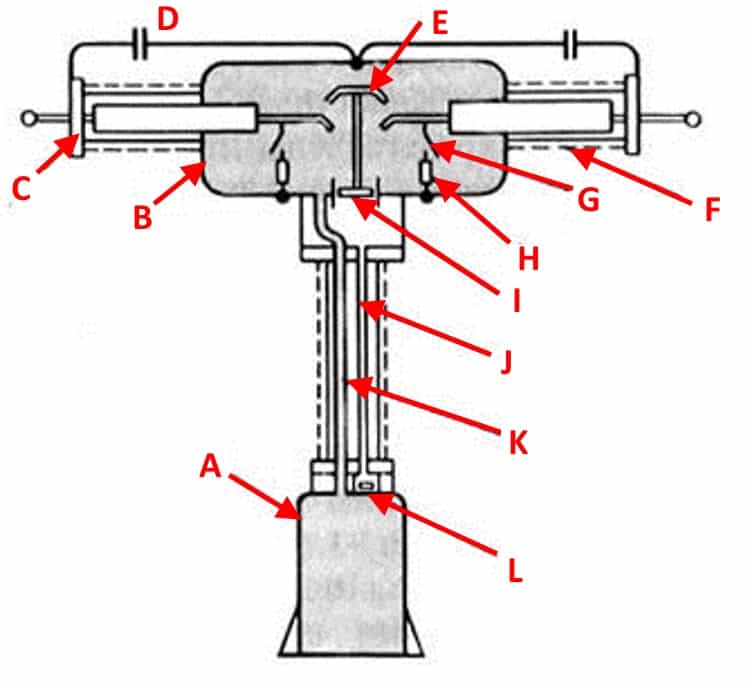

Návrh a konstrukce vzduchového jističe

Podívejme se, jak je konstruován vzduchový jistič na příkladu výkonového spínače VBB, jehož zjednodušené konstrukční schéma je uvedeno níže.

Typické provedení vzduchových jističů řady BBB

Označení jednotky:

- A - Přijímač, nádrž, do které se čerpá vzduch, dokud se nevytvoří tlaková hladina odpovídající jmenovitému tlaku.

- B - Kovová nádrž obloukové kalicí komory

- C - Koncová příruba.

- D -Kondenzátor děliče napětí (nepoužívá se v současných konstrukcích spínačů).

- E - Montážní tyč pro skupinu posuvných kontaktů.

- F - Porcelánový izolátor

- G - pomocný obloukový kontakt pro obcházení.

- H - Bočníkový odpor.

- I - Vzduchový tryskací ventil.

- J - Impulsní vzduchový kanál.

- K - Hlavní přívod směsi vzduchu.

- L - banka ventilů.

Jak vidíte, v této sérii jsou kontaktní skupina (E, G), spojovací/rozpojovací mechanismus a tryskací ventil (I) uzavřeny v kovové nádobě (B). Samotná nádrž je naplněna směsí stlačeného vzduchu. Póly spínače jsou odděleny mezilehlým izolátorem. Vzhledem k tomu, že na nádrži je vysoké napětí, je ochrana podpěrného sloupu obzvláště důležitá. To se provádí pomocí porcelánových izolačních "plášťů".

Směs vzduchu je přiváděna dvěma kanály K a J. První z nich je hlavní, slouží k vhánění vzduchu do nádrže, druhý pracuje v pulzním režimu (dodává směs vzduchu, když se sepnou kontakty kontakty spínače jsou rozpojeny a resetují se, když se uzavření).

Jaká je situace dnes?

Vědecký pokrok dosažený v posledních čtyřiceti letech umožnil spojit komory 38 kV a 72/84 kV při výrobě vakuového izolátoru do jedné komory. Maximální možné napětí na jeden odpojovač je dnes až 145 kV - vysoká úroveň spínacího napětí a nízká spotřeba energie tak umožňují použití spolehlivých a levných zařízení.

Jistič na fotografii vlevo je určen pro provoz při napětí 95 kV a jistič vpravo je určen pro provoz při napětí 250 kV. Obě zařízení mají stejnou délku. Tento pokrok byl umožněn zdokonalením materiálů, z nichž jsou vyrobeny elektrické kontaktní plochy.

Problémy, které vznikají při použití vakuových přerušovačů v sítích vyššího napětí:

Provoz vyžaduje fyzicky větší rozměry vakuové komory, což s sebou nese snížení výkonu a zhoršení kvality samotných komor.

Zvětšování fyzické velikosti jednotky zvyšuje nároky na utěsnění samotné jednotky a monitorování výrobního procesu.

Dlouhá (delší než 24 mm) kontaktní mezera ovlivňuje schopnost ovládat oblouk pomocí radiálního a axiálního magnetického pole a snižuje výkon zařízení.

V současnosti používané kontaktní materiály jsou určeny pro střední napětí. Pro tak velké kontaktní vzdálenosti je třeba vyvinout nové materiály.

Je třeba vzít v úvahu přítomnost rentgenového záření.

V souvislosti s posledním bodem je třeba uvést několik dalších skutečností:

Při vypnutém stykači nedochází k emisi rentgenového záření.

Při středních hodnotách napětí (do 38 kV) je emise rentgenového záření nulová nebo zanedbatelná. Obecně platí, že v napěťových spínačích do 38 kV se rentgenové záření objevuje pouze při zkušebních napětích.

Jakmile napětí v soustavě stoupne na 145 kV, zvýší se výkon rentgenového záření a je třeba řešit bezpečnostní otázky.

Konstruktéři vakuových spínačů nyní stojí před otázkou, jak velké bude ozáření okolním prostředím a jaký vliv bude mít na polymery a elektroniku, které jsou namontovány přímo na samotném spínači.

Dnes.

Vakuum vysokonapěťový vakuový jistič, určené k provozu při napětí 145 kV.

Nejmodernější vakuová kalicí komora.

Vakuová přerušovací komora určená pro provoz při 145 kV umožňuje mnohem snadněji vyrobit vakuový jistič 300 kV se dvěma vypínacími body na fázi. Takto vysoké napětí však přináší vlastní požadavky na kontaktní materiál a metody kontroly oblouku. Závěry:

Průmyslová výroba a provoz vakuových jističů do 145 kV je technologicky proveditelná.

Pouze s využitím v současnosti dostupné technologie je možné provozovat vakuové přerušovače v sítích do 300-400 kV.

V současné době existují závažné technické problémy, které brání použití vakuových přerušovačů v sítích nad 400 kV v blízké budoucnosti. Práce v tomto směru však pokračují a jejich cílem je vyrobit vakuové obloukové zhášecí komory pro provoz v sítích do 750 kVolt.

Doposud se při používání vakuových obloukových kalicích komor v rozvodných sítích nevyskytly žádné závažné problémy. Již více než 30 let se vakuové přerušovače úspěšně používají v oblasti pro přenos proudu v sítích s napětím do 132 kV.

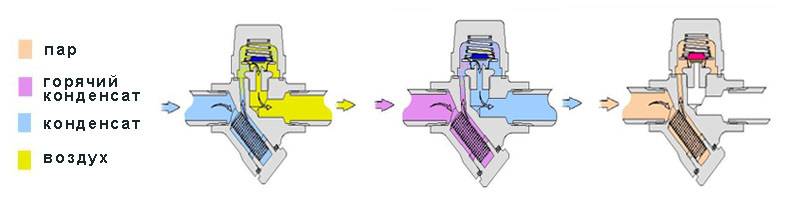

Termostatické odvaděče páry (kapslové odvaděče páry)

Termostatické odvaděče páry pracují na základě rozdílu teplot mezi párou a kondenzátem.

Termostatický odvaděč páry se ovládá pomocí kapsle se sedlem ve spodní části, které slouží jako uzavírací mechanismus. Kapsle je upevněna v tělese odvaděče páry, přičemž disk je umístěn přímo nad sedlem na výstupu z odvaděče páry. Za studena je mezi diskem kapsle a sedlem mezera, která umožňuje kondenzátu, vzduchu a dalším nekondenzovatelným plynům nerušený únik ze sifonu.

Při zahřátí se speciální směs v kapsli rozpíná a působí na disk, který se během rozpínání zaboří do sedla a zabrání úniku páry. Tento typ odvaděče páry umožňuje kromě odstranění kondenzátu také odstranění vzduchu a plynů ze systému, tj. lze jej použít jako odvaděč vzduchu pro parní systémy. Existují tři verze termostatických odvaděčů páry, které umožňují vypouštění kondenzátu při teplotě 5 °C, 10 °C nebo 30 °C pod teplotou výroby páry.

Základní modely termostatických odvaděčů páry: TH13A, TH21, TH32Y, TSS22, TSW22, TH35/2, TH36, TSS6, TSS7.

Rozsah použití

První modely, vyráběné v Sovětském svazu, deaktivovaly poměrně nízké zatížení, což bylo způsobeno nevhodnou konstrukcí vakuové komory a technickými vlastnostmi kontaktů. Dnešní modely se mohou pochlubit mnohem žáruvzdornějším a trvanlivějším povrchovým materiálem. To umožňuje instalovat tato spínací zařízení téměř ve všech odvětvích průmyslu a hospodářství. Dnes se v takových aplikacích používají vakuové přerušovače:

- V rozvodných zařízeních v elektrárnách i v distribučních rozvodnách;

- V hutním průmyslu pro dodávku pecních transformátorů, které zásobují zařízení na výrobu oceli;

- V ropném, plynárenském a chemickém průmyslu v předávacích místech, spínacích bodech a transformátorových stanicích;

- Pro provoz primárních a sekundárních obvodů trakčních měníren v železniční dopravě, napájí pomocná zařízení a netrakční spotřebiče;

- V důlních podnicích dodávat kombajny, rypadla a další těžká zařízení z kompletních trafostanic.

V každém z výše uvedených odvětví nahrazují vakuové spínače staré olejové a vzduchové modely.

Princip fungování

Vakuový jistič (10 kV, 6 kV, 35 kV) má definovaný princip činnosti. Když se kontakty rozepnou, spínací proud vytvoří v mezeře výboj (vakuum). Její existence je udržována odpařováním kovu z povrchu samotných kontaktů do vakuové mezery. Plazma tvořené ionizovanými kovovými parami je vodivým prvkem. Udržuje podmínky pro tok elektrického proudu. V okamžiku, kdy křivka střídavého proudu projde nulou, oblouk začne zhasínat a kovová pára prakticky okamžitě (za deset mikrosekund) obnoví elektrickou pevnost vakua kondenzací na kontaktních plochách a uvnitř komory pro zhášení oblouku. Během této doby se obnoví napětí na kontaktech, které se do té doby již rozptýlilo. Pokud se místní oblasti po obnovení napětí přehřejí, mohou se stát zdrojem emisí nabitých částic, které způsobí poruchu vakua a průtok proudu. K tomu se používá řízení oblouku, tepelný tok je rovnoměrně rozložen na kontakty.

Vakuový spínač, jehož cena závisí na výrobci, může díky svým provozním vlastnostem ušetřit značné množství prostředků. V závislosti na napětí, výrobci a izolaci se ceny pohybují v rozmezí od 1500 do 10000 kč.

Specifikace zařízení

Zařízení, která vypínají zátěž otevřením elektrického obvodu, mají různé technické vlastnosti.

Všechny tyto faktory jsou důležité a rozhodující pro výběr vhodné jednotky k nákupu a její následnou instalaci.

Jmenovité napětí udává provozní napětí elektrického spotřebiče, pro které byl výrobcem původně navržen.

Maximální hodnota provozního napětí udává nejvyšší možné vysoké napětí, při kterém je spínač schopen fungovat v běžném provozu, aniž by došlo k narušení jeho funkce. Obvykle tato hodnota přesahuje jmenovité napětí o 5-20 %.

Průtok elektrického proudu, při kterém úroveň zahřátí izolačního povlaku a částí vodiče nebrání normálnímu provozu systému a který mohou všechny součásti vydržet po neomezenou dobu, se nazývá jmenovitý proud. Jeho hodnotu je třeba zohlednit při výběru a nákupu vypínače zátěže.

Hodnota přípustného průchozího proudu udává, jak velkou část proudu protékajícího sítí ve zkratovém režimu může odolat spínač vypínající zátěž instalovaný v systému.

Elektrodynamický výdržný proud vyjadřuje velikost zkratového proudu, který po několika prvních periodách působení na zařízení nemá žádný nepříznivý vliv a nijak ho mechanicky nepoškozuje.

Tepelný výdržný proud definuje mezní proud, jehož zahřívací účinek nepoškodí po určitou dobu spínač přerušení zátěže.

Velmi důležité je také technické provedení pohonu a fyzické parametry jednotek, které určují celkovou velikost a hmotnost jednotky. Na jejich základě je možné pochopit, kam zařízení umístit, aby správně fungovala a přehledně plnila své úkoly.

Mezi nesporné výhody zařízení pro odpojování zátěže patří následující.

- jednoduchost a cenová dostupnost ve stavebnictví;

- elementární způsob ovládání;

- velmi nízká cena hotového výrobku ve srovnání s jinými typy spínačů.

- možnost pohodlného zapnutí/vypnutí jmenovitých proudů zátěží;

- opticky viditelná kontaktní mezera, která zajišťuje naprostou bezpečnost při všech pracích na odchozích vedeních (není třeba instalovat další odpojovač).

- levná nadproudová ochrana pomocí pojistek, obvykle plněných křemenným pískem (typ PKT, PK, PT).

Mezi nevýhodami všech typů spínačů je nejčastěji zmiňována schopnost spínat pouze jmenovitý výkon, aniž by bylo možné pracovat s poruchovými proudy.

Navzdory nízké ceně a nenáročnosti údržby jsou automatické plynové moduly považovány za zastaralé a při plánované údržbě nebo rekonstrukci sítí a rozvoden jsou cíleně nahrazovány modernějšími vakuovými prvky.

Automatické plynové moduly jsou obvykle kritizovány pro svou omezenou životnost, která je způsobena postupným vyhořením vnitřních částí, jež vytvářejí plyn v hasicí komoře.

Tento problém však lze vyřešit poměrně snadno a s nízkými náklady, protože plynové generátory a dvojice kontaktů určené pro ochranu před obloukovým výbojem jsou velmi levné a mohou je snadno vyměnit nejen profesionálové, ale i nekvalifikovaní řemeslníci.