- Účel čištění fosilních paliv

- Čtyři možnosti čištění alkonolaminů

- Stávající zařízení

- Princip fungování typického zařízení

- Procesní schéma

- Absorbér

- Separace a zahřívání nasycených aminů

- Desorber

- Filtrační systém

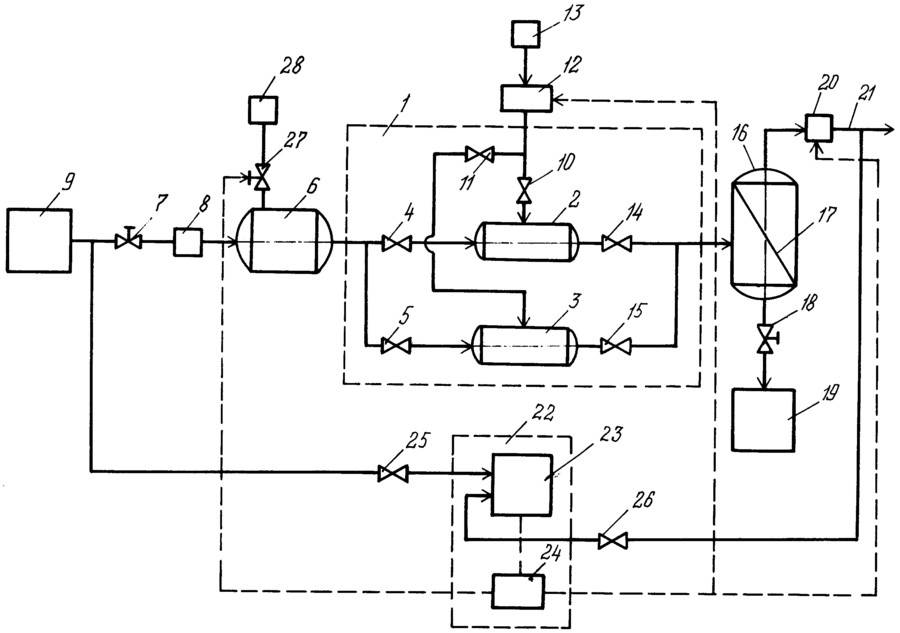

- Membránový systém čištění plynu

- Chemisorpční čištění plynu

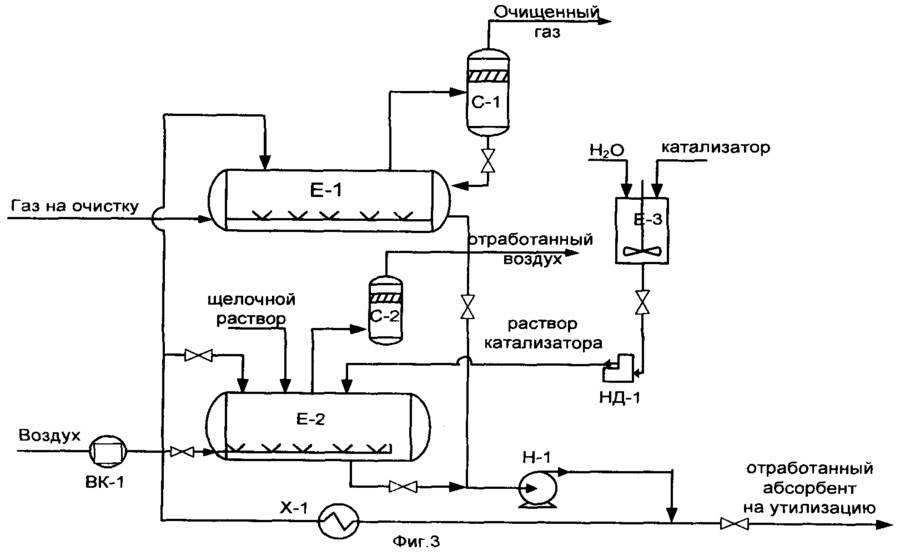

- Čištění plynu alkalickými roztoky

- Alkalické (uhličitanové) procesy čištění plynu

- Účel

- Výhody a nevýhody

- Výhody

- Nevýhody

- Výběr absorbentu pro proces čištění

- Procesní chemie

- Hlavní reakce

- Vedlejší reakce

- Hlavní výhody membrány Grasys a její použití

- Závěr a užitečné video na toto téma

Účel čištění fosilních paliv

Nejoblíbenějším palivem je plyn. Je atraktivní díky své přijatelné ceně a skutečnosti, že nejméně poškozuje životní prostředí. Jeho nespornou výhodou je snadné řízení spalovacího procesu a možnost bezpečného zpracování paliva za účelem výroby tepelné energie.

Zemní plyn se však netěží v čisté formě, protože současně s těžbou plynu z vrtu se odčerpávají organické sloučeniny. Nejběžnějším z nich je sirovodík, jehož obsah se v závislosti na ložisku pohybuje od desetiny procenta do deseti a více procent.

Sirovodík je jedovatý, nebezpečný pro životní prostředí a škodlivý pro katalyzátory používané při zpracování plynu. Jak jsme již uvedli, tato organická sloučenina je mimořádně agresivní vůči ocelovým trubkám a kovovým uzavíracím ventilům.

Sirovodík přirozeně způsobuje korozi soukromého systému a hlavního plynovodu, což vede k únikům modrého paliva a s tím spojeným velmi negativním a rizikovým situacím. V zájmu ochrany spotřebitele se ze složení plynného paliva odstraňují škodlivé sloučeniny ještě před jeho dodáním do potrubí.

Podle předpisů nesmí obsah sirovodíkových sloučenin v potrubním plynu překročit 0,02 g/m³. Ve skutečnosti je však mnohem vyšší. Pro dosažení hodnoty regulované normou GOST 5542-2014 je nutné čištění.

Čtyři varianty čištění pomocí alkonolaminů

Alkonolaminy nebo aminoalkoholy jsou látky obsahující kromě aminoskupiny také hydroxyskupinu.

Konstrukce zařízení a technologií pro čištění zemního plynu alkanolaminy se liší především ve způsobu přivádění absorbentu. Při čištění plynů tímto typem aminu se nejčastěji používají čtyři hlavní metody.

První metoda. Předurčuje podávání účinné látky jedním průtokem shora. Celý objem absorbentu je nasměrován na horní desku jednotky. Proces čištění probíhá při teplotě pozadí nejvýše 40 °C.

Nejjednodušší metoda čištění zahrnuje jediný proud aktivního louhu. Tato technika se používá, pokud je množství nečistot v plynu zanedbatelné.

Tato technika se obvykle používá pro aplikace s nízkou úrovní kontaminace sirovodíkem a oxidem uhličitým. Celkový tepelný efekt pro výrobu obchodovatelného plynu je při tom obvykle nízký.

Druhá metoda. Tato možnost čištění se používá při vysokém obsahu sirovodíkových sloučenin v plynném palivu.

Reakční roztok je v tomto případě dodáván ve dvou proudech. První, asi 65-75 % celkové hmotnosti, směřuje do středu rostliny, druhá je dodávána shora.

Roztok aminu stéká po deskách a setkává se s vzestupnými proudy plynu, které jsou vytlačovány na spodní desku absorpční jednotky. Před podáním se roztok zahřeje na teplotu nejvýše 40 °C, ale teplota se výrazně zvýší, protože plyn interaguje s aminem.

Aby se zabránilo poklesu účinnosti čištění v důsledku zvýšení teploty, odvádí se přebytečné teplo společně s roztokem výfukových plynů nasyceným sirovodíkem. V horní části zařízení se proud ochlazuje, aby se odstranily zbytkové kyselé složky spolu s kondenzátem.

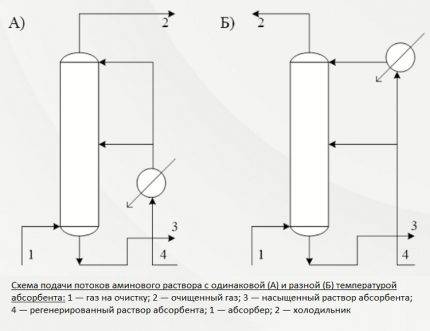

Druhý a třetí z popsaných způsobů předurčuje absorpční roztok k přívodu dvěma proudy. V prvním případě je činidlo přiváděno při stejné teplotě, ve druhém při různých teplotách.

Druhý a třetí z popsaných způsobů předurčuje absorpční roztok k přívodu dvěma proudy. V prvním případě je činidlo přiváděno při stejné teplotě, ve druhém při různých teplotách.

Jedná se o nákladově efektivní způsob, jak snížit spotřebu energie i aktivního řešení. V žádné fázi se neprovádí dodatečné vytápění. V podstatě se jedná o dvoustupňový proces čištění, který umožňuje připravit obchodovatelný plyn pro dodávku do plynovodu s co nejnižšími ztrátami.

Třetí metoda. Předpokládá dodávku absorbéru do čistírny dvěma proudy o různých teplotách. Tato technika je použitelná, pokud se v surovém plynu kromě sirovodíku a oxidu uhličitého vyskytuje také CS2a COS.

Převážná část absorbéru, přibližně 70-75 %, se zahřívá na 60-70 °C, zbývající část pouze na 40 °C. Průtoky jsou do absorbéru přiváděny stejným způsobem jako ve výše uvedeném případě: nahoře a uprostřed.

Vytvoření vysokoteplotní zóny umožňuje rychlou a účinnou extrakci organických nečistot z plynné hmoty na dně čisticí kolony. V horní části se oxid uhličitý a sirovodík sráží aminem při standardní teplotě.

Čtvrtá metoda. Tato technologie předurčuje dodávku vodného roztoku aminu ve dvou proudech s různým stupněm regenerace. To znamená, že jedna je dodávána v neupravené formě, obsahující sirovodíkové vměstky, zatímco druhá je dodávána bez nich.

První proud nelze označit za zcela znečištěný. Kyselé složky obsahuje pouze částečně, protože část z nich se odstraní při ochlazování na +50º/+60ºC ve výměníku tepla. Proud louhu je odebírán ze spodní trysky desorbéru, ochlazován a směrován do střední části kolony.

Pokud je obsah sirovodíku a kyseliny uhličité v plynném palivu vysoký, provádí se čištění dvěma proudy roztoku s různým stupněm regenerace.

Hloubkovým čištěním prochází pouze ta část louhu, která je vypouštěna do horního sektoru zařízení. Teplota tohoto toku je obvykle nižší než 50 °C. Zde dochází k jemnému čištění plynného paliva. Tento systém může snížit náklady nejméně o 10 % snížením spotřeby páry.

Je zřejmé, že metoda čištění se volí na základě organických kontaminantů a ekonomické proveditelnosti. V každém případě je díky různorodosti technologií možné najít tu nejlepší variantu. Stupeň rafinace lze ve stejném zařízení na úpravu aminového plynu měnit tak, aby vzniklo kvalitní palivo vhodné pro plynové kotle, pece a topidla.

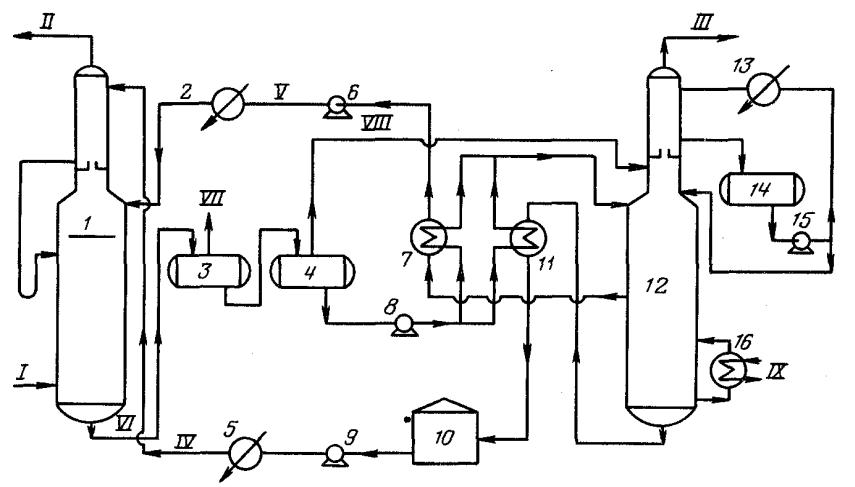

Stávající zařízení

Hlavními producenty síry jsou v současné době závody na zpracování plynu (GPP), rafinérie ropy (rafinerie) a chemické komplexy na zpracování ropy a plynu (NGCC). Síra se v těchto zařízeních vyrábí z kyselých plynů vznikajících při aminovém zpracování uhlovodíkových surovin s vysokým obsahem síry. Převážná většina plynné síry se vyrábí známou Klausovou metodou.

Jednotka na výrobu síry. Rafinerie Orsk

Jednotka na výrobu síry. Rafinerie Orsk

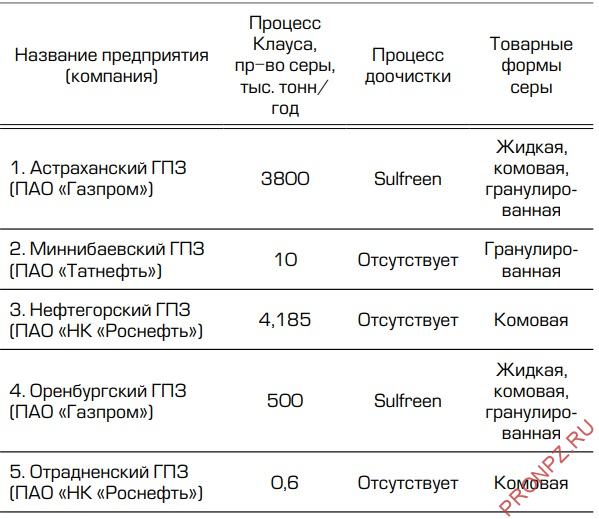

Z údajů v tabulkách 1-3 lze zjistit, jaké druhy obchodovatelné síry se dnes vyrábějí v ruských rafineriích vyrábějících síru.

Tabulka 1 - Ruské ropné rafinerie vyrábějící síru

Tabulka 2 - Ropné a plynové chemické komplexy v Rusku vyrábějící síru

Tabulka 3 - Rafinerie plynu vyrábějící síru v Rusku

Princip fungování typického zařízení

Maximální absorpční kapacita vzhledem k H2S je charakterizován roztokem monoethanolaminu. Toto činidlo má však několik významných nevýhod. Vyznačuje se poměrně vysokým tlakem a schopností vytvářet nevratné sloučeniny s oxidem uhelnatým během provozu jednotky na čištění aminového plynu.

První nevýhodu odstraňuje proplachování, které částečně absorbuje aminové páry. S druhým se při zpracování polních plynů setkáváme zřídka.

Koncentrace vodného roztoku monoethanolaminu se volí experimentálně a na základě provedených studií se přijímá pro úpravu plynu z určitého pole. Při volbě procentuálního podílu činidla se zohledňuje jeho schopnost odolávat agresivním účinkům sirovodíku na kovové součásti systému.

Standardní obsah absorbentu se obvykle pohybuje v rozmezí 15 až 20 %. Často se však koncentrace zvyšuje na 30 % nebo snižuje na 10 % v závislosti na tom, jak vysokého stupně čištění má být dosaženo. To znamená, k jakému účelu, k vytápění nebo k výrobě polymerních sloučenin, bude plyn použit.

Všimněte si, že pokud se zvýší koncentrace aminosloučenin, žíravost sirovodíku se sníží. Je však třeba vzít v úvahu, že v tomto případě se spotřeba činidla zvyšuje. V důsledku toho se zvyšuje cena vyčištěného obchodovatelného plynu.

Hlavní jednotkou čisticí jednotky je absorbér diskového nebo tryskového typu. Jedná se o vertikálně orientovaný přístroj ve tvaru trubky s tryskami nebo deskami umístěnými uvnitř. Ve spodní části je vstup pro přívod směsi surového plynu, v horní části je výstup do skruberu.

Pokud je čistěný plyn v jednotce pod dostatečným tlakem, aby činidlo mohlo proudit do výměníku tepla a poté do stripovací kolony, probíhá proces bez použití čerpadla. Pokud je tlak pro proces příliš nízký, je odtok stimulován čerpací technikou.

Po průchodu vstupním odlučovačem je plyn stlačen do spodní části absorbéru. Poté prochází deskami nebo tryskami umístěnými uprostřed pláště, na nichž se usazují nečistoty. Zásobníky zcela navlhčené aminovým roztokem jsou od sebe odděleny mřížkami pro rovnoměrné rozdělení činidla.

Vyčištěné modré palivo se pak posílá do skruberu. Tato jednotka může být připojena za absorbér v recyklačním okruhu nebo může být umístěna v horní části absorbéru.

Na druhé straně vyhořelý louh stéká po stěnách absorbéru do desorbéru, desorbéru s kotli. Zde se roztok očistí od absorbovaných nečistot pomocí par uvolňovaných vroucí vodou a vrátí se zpět do zařízení.

Regenerovaný, tj. zbavený sirovodíkových sloučenin, roztok proudí do výměníku tepla. Zde se kapalina ochladí, protože teplo se přenese do další dávky znečištěného roztoku a poté se přečerpá do chladiče, kde dojde k úplnému ochlazení a kondenzaci par.

Ochlazený absorpční roztok se vrací zpět do absorbéru. Tímto způsobem cirkuluje činidlo v zařízení. Jeho páry se rovněž ochladí a očistí od kyselých nečistot, načež se činidlo doplní.

Nejčastěji používanými schématy při úpravě plynu jsou monoetanolamin a diethanol amin. Tato činidla odstraňují z modrého paliva nejen sirovodík, ale také oxid uhličitý.

Pokud je nutné provést současné odstraňování CO2 a H2S současně probíhá dvoustupňový proces čištění. To spočívá v použití dvou roztoků o různých koncentracích. Tato verze je úspornější než jednostupňové čištění.

Nejprve se plynné palivo vyčistí silným roztokem s 25-35 % chemikálií. Poté se plyn ošetří slabým vodným roztokem, ve kterém je účinné látky pouze 5-12 %. Konečným výsledkem je provedení hrubého i jemného čištění při minimální spotřebě roztoku a rozumném využití vyrobeného tepla.

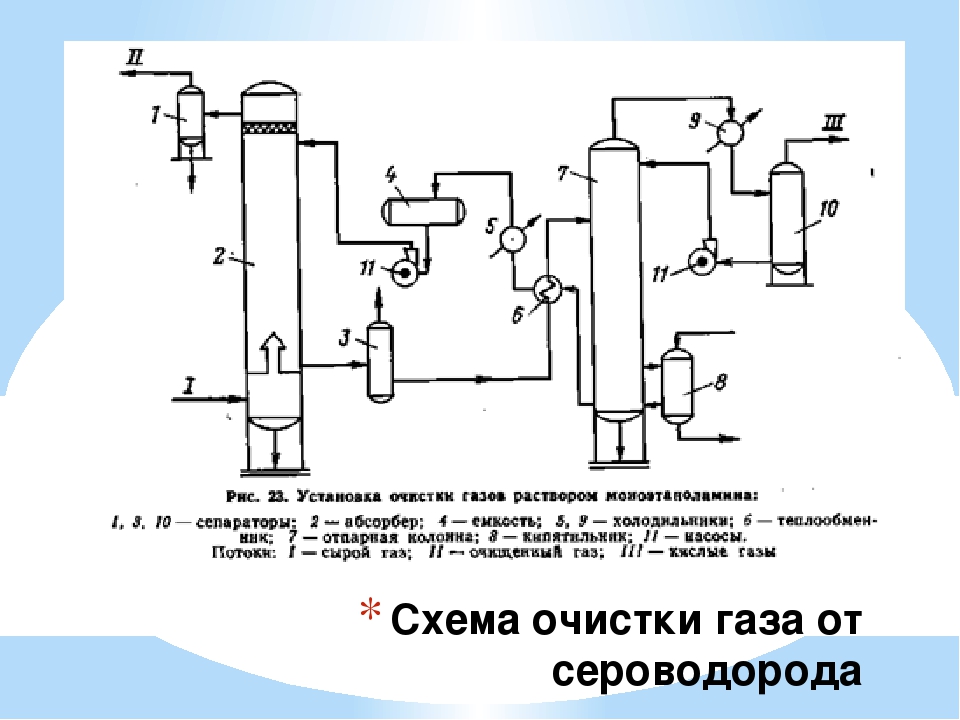

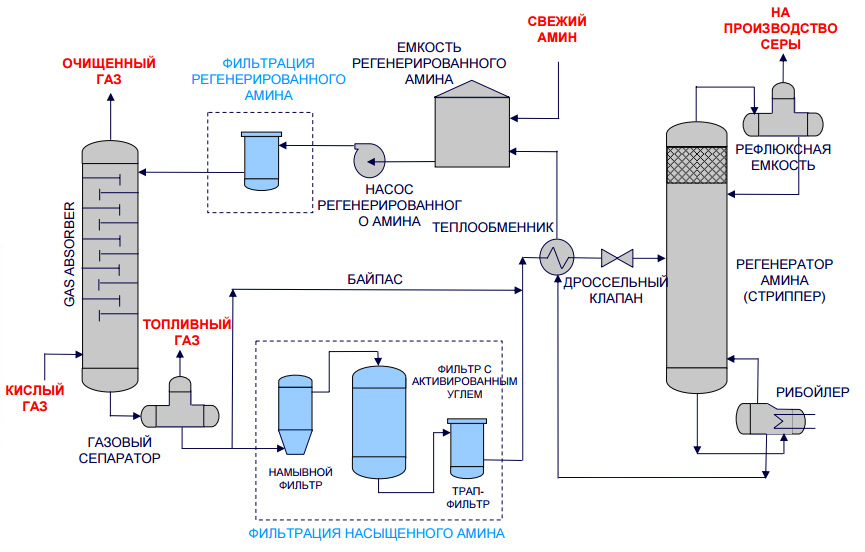

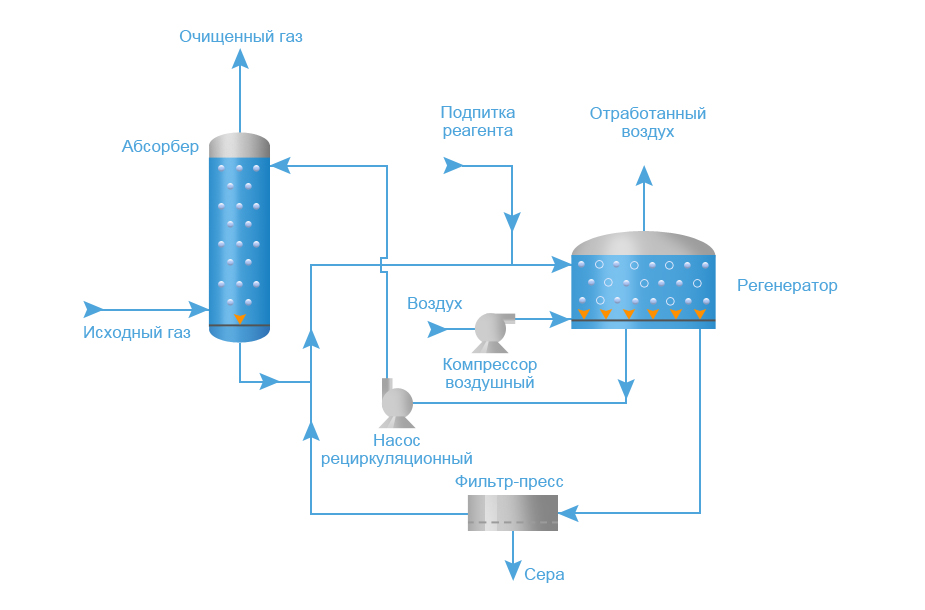

Procesní schéma

Schéma typického zařízení na zpracování kyselého plynu pro regenerativní absorpci

Schéma typického zařízení na zpracování kyselého plynu pro regenerativní absorpci

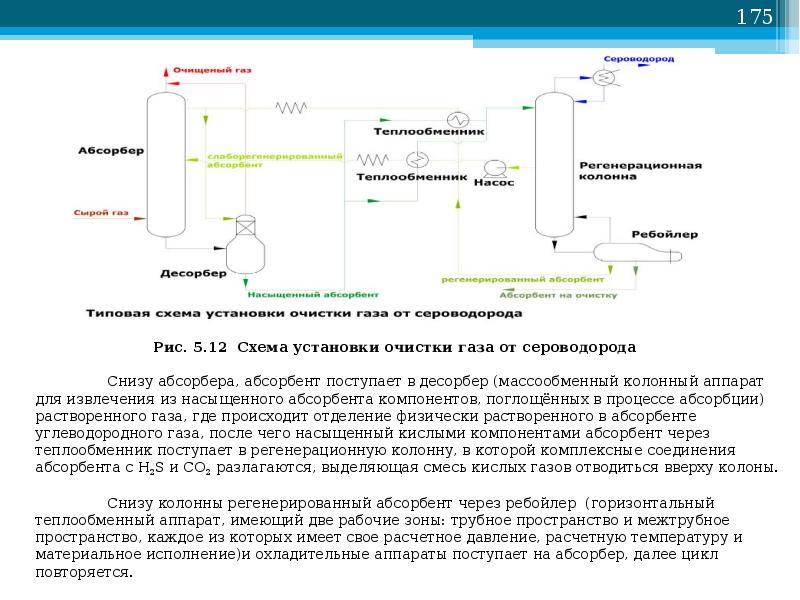

Absorbér

Kyselý plyn přiváděný k čištění vstupuje do spodní části absorbéru. Tento přístroj obvykle obsahuje 20 až 24 destiček, ale u menších rostlin může jít o sloupec vybavený tryskou. Vodný roztok aminu vstupuje do horní části absorbéru. Jak roztok stéká po deskách, přichází do styku s kyselým plynem, který se pohybuje nahoru přes vrstvu kapaliny na každé desce. Když plyn dosáhne horní části nádoby, téměř všechen H2S a v závislosti na použitém absorbentu i veškerý CO2 je z proudu plynu odstraněn. Vyčištěný plyn splňuje specifikace pro H2S, CO2, celková síra.

Separace a zahřívání nasyceného aminu

Nasycený roztok aminu opouští níže položený absorbér a prochází přetlakovým ventilem, čímž vzniká tlakový spád přibližně 4 kgf/cm2. Po snížení tlaku vstupuje obohacený roztok do separátoru, kde se oddělí většina rozpuštěného uhlovodíkového plynu a část kyselého plynu. Roztok pak protéká výměníkem tepla, ohřívaným teplem horkého proudu regenerovaného aminu.

Desorber

Nasycený absorbent vstupuje do přístroje, kde se regeneruje při tlaku přibližně 0,8-1 kgf/cm2 a bodu varu roztoku. Teplo je dodáváno z externího zdroje, například z převařovacího kotle. Odpařený kyselý plyn a veškerý uhlovodíkový plyn, který se neodpařil v odlučovači, vystupuje z horní části desorbéru spolu s malým množstvím absorbentu a velkým množstvím vodní páry. Tento proud par prochází kondenzátorem, obvykle chladičem vzduchu, kde dochází ke kondenzaci absorbentu a vodních par.

Směs kapaliny a plynu vstupuje do odlučovače, obvykle nazývaného refluxní nádrž (refluxní akumulátor), kde se kyselý plyn oddělí od kondenzovaných kapalin. Kapalná fáze odlučovače se vrací zpět do horní části desorbéru jako flegma. Proud plynu, který se skládá převážně z H2S a CO2je obvykle veden do jednotky na rekuperaci síry. Regenerovaná kapalina proudí z převařovacího kotle přes výměník tepla s nasyceným/regenerovaným aminovým roztokem do vzduchového chladiče a dále do expanzní nádoby. Průtok je pak vysokotlakým čerpadlem stlačen zpět do horní části absorbéru, kde se kyselý plyn dále čistí.

Filtrační systém

Většina absorpčních systémů je vybavena prostředky pro filtraci louhu. Toho se dosáhne tak, že nasycený roztok aminu ze separátoru projde filtrem pevných částic a někdy i uhlíkovým filtrem. Cílem je udržet vysoký stupeň čistoty roztoku, aby nedocházelo k jeho pěnění. Některé absorpční systémy jsou rovněž vybaveny prostředky pro odstraňování rozkladných produktů, což zahrnuje udržování dalšího reboileru pro tento účel, pokud je připojeno regenerační zařízení.

Membránová metoda čištění plynu

V současné době je jednou z technologicky nejpokročilejších metod odsíření plynu membránová metoda. Tento způsob úpravy umožňuje nejen zbavit se kyselých nečistot, ale také vysušit a zbavit surový plyn a odstranit z něj inertní složky. Membránové odsíření se používá v případech, kdy nelze odstranit sirné složky tradičnějšími metodami.

Membránová technologie odsíření plynů nevyžaduje značné kapitálové výdaje ani náročné instalační práce. Tato zařízení jsou levnější na provoz a údržbu. Mezi hlavní výhody membránového odsíření plynu patří:

- žádné pohyblivé součásti. Díky této funkci pracuje zařízení na dálku a automaticky, bez zásahu člověka;

- Efektivní uspořádání minimalizuje hmotnost a prostorové nároky, což činí tyto jednotky velmi atraktivními pro mořské plošiny;

- Promyšlená konstrukce umožňuje maximální možné odsíření a využití uhlovodíků;

- Membránové odsíření plynu zajišťuje regulované parametry výrobku určeného k prodeji;

- snadná instalace. Celé zařízení je nainstalováno na jediné ližině, což umožňuje jeho začlenění do technologického schématu během několika hodin.

Chemická absorpce plynu

Hlavní výhodou chemisorpčních procesů je vysoký a spolehlivý stupeň čištění plynu od kyselých složek při nízké absorpci uhlovodíkových složek vstupního plynu.

Jako chemisorbenty se používají kaustická soda a potaš, uhličitany alkalických kovů a nejčastěji alkanolaminy.

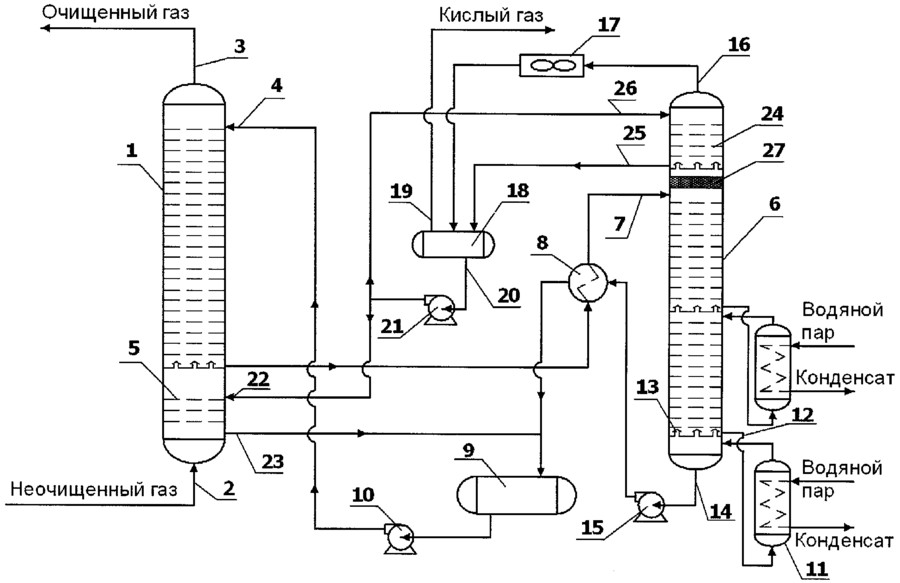

Čištění plynu pomocí roztoků alkanolaminů

Aminový proces se v průmyslu používá od roku 1930, kdy bylo v USA poprvé vyvinuto a patentováno schéma aminové jednotky s fenylhydrazinem jako absorbentem.

Proces byl zdokonalen použitím vodných roztoků alkanolaminů jako absorbentu. Protože alkanolaminy jsou slabé zásady, reagují s kyselými plyny H2S a CO2a výsledkem je čištění plynu. Vzniklé soli se při zahřívání nasyceného roztoku snadno rozkládají.

Nejznámější etanolaminy používané v procesech čištění plynu od H2S a CO2 jsou monoetanolamin (MEA), diethanolamin (DEA), triethanolamin (TEA), diglykolamin (DGA), diisopropanolamin (DIPA) a methyldiethanolamin (MDEA).

V průmyslu se dosud monoetanolamin (MEA) používal hlavně jako absorbent v zařízeních na čištění kyselých plynů, stejně jako diethanolamin (DEA). V posledních letech se však objevuje trend nahrazovat MEA účinnějším absorbentem methyldiethanolaminem (MDEA).

Na obrázku je znázorněno základní jednoproudové schéma absorpčního čištění plynu roztoky ethanolaminu. Vstupující plyn proudí přes absorbér směrem nahoru k proudu roztoku. Roztok nasycený kyselými plyny ze dna absorbéru je ve výměníku tepla ohříván regenerovaným roztokem z desorbéru a přiváděn do horní části desorbéru.

Po částečném ochlazení ve výměníku tepla se regenerovaný roztok dále ochlazuje vodou nebo vzduchem a přivádí se do horní části absorbéru.

Kyselý plyn z desorbéru se ochladí, aby zkondenzovala vodní pára. Kondenzát ve formě hlenu se průběžně vrací zpět do systému, aby se udržovala nastavená koncentrace aminového roztoku.

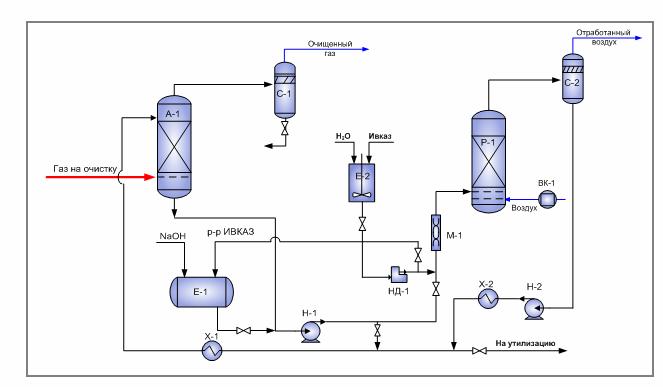

Čištění alkalickým (uhličitanovým) plynem

Použití aminových roztoků pro čištění plynů s nízkým obsahem H2S (méně než 0,5 % obj.) a vysokým obsahem CO2 na H2S je považován za neúčinný, protože H2Obsah S v regeneračních plynech je 3-5 % obj. Zpětné získávání síry z těchto plynů je v typických zařízeních téměř nemožné a musí se spalovat, což vede ke znečištění ovzduší.

Pro čištění plynů obsahujících malé množství H2S a CO2v průmyslu se používají alkalické (uhličitanové) čisticí procesy. Použití alkalických (uhličitanových) roztoků jako absorbéru zvyšuje množství H2S v rekuperačních plynech a zjednodušuje konstrukci zařízení na výrobu síry nebo kyseliny sírové.

Průmyslový alkalický proces čištění zemního plynu má tyto výhody

- jemné čištění plynu od hlavních sloučenin obsahujících síru;

- vysoká selektivita pro sirovodík v přítomnosti oxidu uhličitého;

- vysoká reaktivita a chemická stabilita absorbéru;

- dostupnost a nízká cena absorbéru;

- nízké provozní náklady.

Použití alkalických metod čištění plynu je účelné i v polních podmínkách pro čištění malého množství surového plynu a při malém obsahu H2S.

Účel

Zařízení na výrobu síry přeměňují H2S obsaženého v proudech kyselých plynů ze zařízení na regeneraci aminů a zařízení na neutralizaci síry a alkalických hydroxidů na kapalnou síru. Dvou- nebo třístupňovým Clausovým procesem se obvykle získá více než 92 % H2S jako elementární síra.

Většina rafinerií vyžaduje výtěžnost síry vyšší než 98,5 %, takže třetí Klausův stupeň pracuje pod rosným bodem síry. Třetí stupeň může obsahovat selektivní oxidační katalyzátor, jinak musí být součástí zařízení na výrobu síry jednotka na dohořívání odpadních plynů. Odplyňování vyrobené roztavené síry je stále populárnější. Velké společnosti nabízejí patentované postupy, které odplyňují roztavenou síru na 10-20 hm. ppm H2S.

Výhody a nevýhody

Výhody

- Snadný procesní návrh zařízení.

- Odstranění H2S ze spalin, čímž se splní ekologické normy zařízení.

Koroze potrubí v závodě na výrobu síry.

Koroze potrubí v závodě na výrobu síry.

Nevýhody

- Neúmyslná kondenzace a hromadění síry může vést k problémům, jako je zablokování průtoku procesního plynu, ucpání pevnou sírou, požár a poškození zařízení.

- Převis nabídky síry na trhu nad poptávkou po síře.

- Koroze a kontaminace zařízení amoniakem, H2S, CO2 a možná tvorba kyseliny sírové.

Výběr absorbentu pro proces čištění

Žádoucí vlastnosti absorbentu jsou:

- Potřeba odstranit sirovodík H2S a další sloučeniny síry.

- Absorpce uhlovodíků musí být nízká.

- tlak par absorbentu by měl být nízký, aby se minimalizovaly ztráty absorbentu.

- reakce mezi rozpouštědlem a kyselými plyny by měly být vratné, aby se zabránilo rozkladu absorbentu.

- absorbent musí být tepelně stabilní.

- odstranění produktů rozkladu by mělo být jednoduché.

- absorpce kyselého plynu na jednotku cirkulujícího absorbentu musí být vysoká.

- potřeba tepla na regeneraci nebo odstranění absorbentu musí být nízká.

- absorbent musí být neagresivní.

- absorbent nesmí v absorbéru nebo desorbéru pěnit.

- je žádoucí selektivní odstraňování kyselých plynů.

- absorbent musí být levný a snadno dostupný.

Bohužel neexistuje jediný absorbent, který by měl všechny žádoucí vlastnosti. Proto je nutné vybrat z různých dostupných absorbentů ten, který je nejvhodnější pro zpracování konkrétní směsi kyselých plynů. Kyselé směsi zemního plynu se liší:

- Obsah a podíl H2S a CO2

- Obsah těžkých nebo aromatických sloučenin

- obsah COS, CS2 a merkaptany

Ačkoli se kyselý plyn čistí hlavně pomocí absorbentů, pro mírně kyselý plyn může být ekonomičtější použít absorbenty nebo pevná činidla. Při těchto procesech sloučenina chemicky reaguje s H2S a spotřebovává se během procesu čištění, což vyžaduje pravidelnou výměnu čisticí součásti.

Procesní chemie

Základní reakce

Proces spočívá ve vícestupňové katalytické oxidaci sirovodíku pomocí následující obecné reakce

2H2S+ O2 → 2S +2H2O

Clausův proces zahrnuje spalování jedné třetiny H2S se vzduchem v reaktorové peci za vzniku oxidu siřičitého (SO2) podle následující reakce

2H2S+3O2 → 2SO2+2H2O

Zbývající nespálené dvě třetiny sirovodíku podléhají Clausově reakci (reakce s SO2) za vzniku elementární síry takto

2H2S + SO2 ←→ 3S + 2H2O

Vedlejší reakce

Tvorba plynného vodíku:

2H2S → S2 + 2H2

CH4 + 2H2O → CO2 + 4H2

Tvorba karbonylsulfidu:

H2S + CO2 → S=C=O + H2O

Tvorba disulfidu uhlíku:

CH4 + 2S2 → S=C=S + 2H2S

Hlavní výhody membrány Grasys a její použití

Metoda odsíření plynu společnosti Grasys zabraňuje zbytečným finančním nákladům. Inovativní výrobek se liší od svých protějšků:

- konfigurace z dutých vláken;

- zásadně nová posloupnost pronikání složek plynné směsi;

- Zvýšená chemická odolnost vůči většině složek uhlovodíkových proudů;

- vynikající selektivita.

V procesu úpravy zemního plynu a přidružených ropných plynů se všechny odstraňované nečistoty soustřeďují v nízkopotenciálním proudu, zatímco vyčištěný plyn, který splňuje regulované normy, uniká s téměř stejným tlakem jako na vstupu.

Hlavním účelem uhlovodíkové membrány vyvinuté naší společností je odsíření plynů. To však nejsou všechny možnosti využití našeho inovativního produktu. Lze ji také použít k:

- vyřešit mnoho problémů v oblasti životního prostředí tím, že se odstraní spalování plynu, tj. sníží se škodlivé emise na nulu;

- k přípravě, dehydrataci a využití plynu přímo ve výrobních závodech;

- zajistit, aby jednotky byly zcela nezávislé na dopravních systémech, infrastruktuře zařízení a zdrojích energie. Vzniklý plyn lze použít jako palivo v plynových turbínách, kotelnách a k vytápění chat. Pokud je k dispozici plyn, není nutné používat k ohřevu vody a vytápění prostor dovážené uhlí;

- odstranění síry, dehydratace a příprava plynu pro dodávku do hlavních plynovodů (normy STO Gazprom 089-2010);

- úspora materiálových zdrojů v důsledku optimalizace procesů.

Společnost Grasys je schopna nabídnout každému zákazníkovi optimální technické řešení s ohledem na parametry vstupních proudů plynu, stupeň odsíření, požadavky na rosný bod vody a uhlovodíků, komerční objemy produktu a složení jeho komponent.

Závěr a užitečné video na toto téma

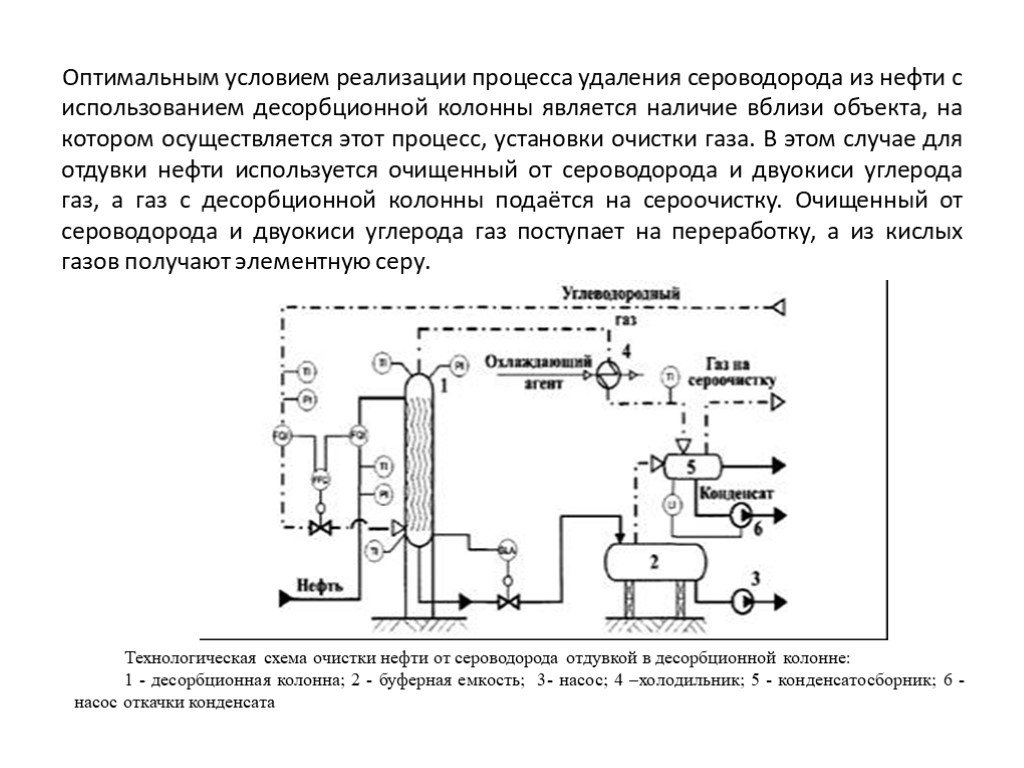

Specifika získávání sirovodíku z přidruženého plynu, který se těží společně s ropou z ropného vrtu, budou vysvětlena v následujícím videu:

Video ukazuje, jak se modré palivo čistí od sirovodíku, aby se získala elementární síra pro další zpracování:

Autor tohoto videa vám poradí, jak odstranit sirovodík z bioplynu v domácích podmínkách:

Volba metody čištění plynem je zaměřena především na řešení konkrétního úkolu. Zhotovitel má dvě možnosti: buď se řídit osvědčeným schématem, nebo zvolit něco nového. Hlavním vodítkem by však stále měla být ekonomická únosnost při zachování kvality a dosažení správného stupně ošetření.